一种机器人伺服驱动系统的制作方法

本发明涉及工业机器人控制,具体为一种机器人伺服驱动系统。

背景技术:

1、工业机器人是广泛用于工业领域的多关节机械手或多自由度的机器装置,可依靠自身的动力能源和控制能力实现各种工业加工制造功能,被广泛应用于电子、物流、化工等各个工业领域之中。工业机器人主要由机械系统、伺服驱动系统和传感系统几大部分构成,其中伺服驱动系统用于机械臂的驱动、调节与定位。

2、随着工业技术的不断创新,对机器人伺服驱动系统的要求也越来越高。传统的机器人伺服驱动系统主要依靠控制伺服电机的工作状态,进而控制机械臂的转向调节,通过相应的抱闸结构,实现机械臂的紧急制动,但是由于机械关节在长期的工作过程中,会存在磨损、灰尘集聚、润滑不足等因素而出现小隐患,这些小隐患得不到有效的反馈,长期集聚,就容易导致工业机器人故障或发生安全事故。

技术实现思路

1、本发明的目的在于提供一种机器人伺服驱动系统,以解决上述背景技术中提出的现有的工业机器人伺服系统无法及时有效反馈机械关节处小隐患的问题。

2、为实现上述目的,本发明提供如下技术方案:一种机器人伺服驱动系统,包括机械臂、多个工业机器人机械关节、工控机和转换模块,工业机器人机械关节设置在相邻两个机械臂之间,用于控制相邻机械臂之间的状态;其特征在于:

3、所述工控机用于设定机器人的运动指令,统一调配整个机器人的运动状态;转换模块用于接收来自工控机的运动指令,将运动指令转化为对应的脉冲数和旋转方向,并发送至对应的工业机器人关节;

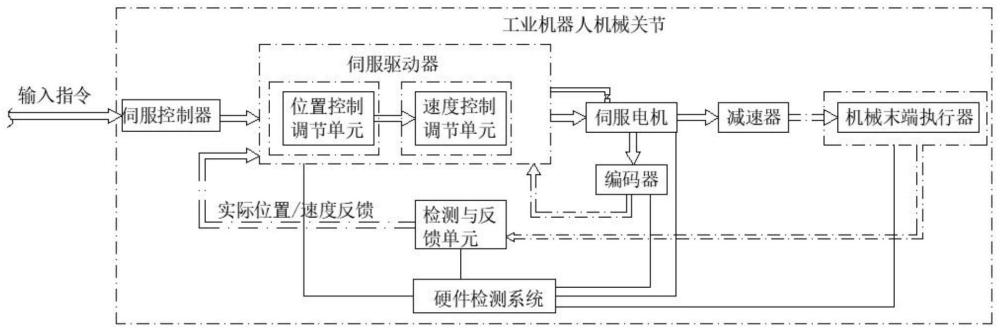

4、所述工业机器人机械关节包括伺服控制器、伺服驱动器、伺服电机、减速器、机械末端执行器、编码器、检测与反馈单元和硬件检测系统,所述伺服控制器用于接收转换模块传输的脉冲数和旋转方向,并把这些数据发送给伺服驱动器;伺服驱动器将接收到的指令进行预处理并发送至伺服电机;所述伺服电机接收指令并旋转一个固定的角度,旋转时,同时带动编码器转动;所述编码器将伺服电机的旋转脉冲数返回至伺服驱动器,伺服驱动器将指令值与编码器读取的当前反馈值进行比较后,对误差进行反馈补偿,直至实现精准的定位;硬件检测系统用于检测工业机器人关节处是否存在异常。

5、优选的,所述机械末端执行器用于传递动力或完成工业机器人的功能输出,所述机械末端执行器可为液压式执行元件、气压式执行元件或电气式执行元件的任意一种或任意两种组合。

6、优选的,所述硬件检测系统包括故障反馈控制单元、温度传感器、气路压力检测模块、电路检测模块以及液压压力检测模块;故障反馈控制单元用于接收和分析检测数据,通过通信接口直接与工控机通信,其中温度传感器用于检测伺服驱动器、伺服电机以及机械关节处的摩擦温度,并将采集的数据直接发送至故障反馈控制单元;气路压力检测模块、电路检测模块和液压压力检测模块分别为对应的气压传感器、电流传感器和液压传感器,用于检测机器人关节处的气路、电路和液压的状况,并传递至故障反馈控制单元。

7、优选的,所述通信接口为uart通信接口或rs-485通信接口。

8、优选的,伺服系统还包括伺服运动台,伺服运动台用于实现工业机器人在特定区域内精准移动,伺服运动台包括通信控制模块、直线电机模组导轨台、隔离围栏、警戒监控系统以及电磁锁总成。

9、优选的,所述通信控制模块用于与工控机通信,接收来自工控机的控制指令,并对控制指令进行预处理后传递至直线电机模组导轨台;直线电机模组导轨台用于执行来自通信控制模块的信号;隔离围栏用于将工业机器人的移动轨迹进行隔离;警戒监控系统以及电磁锁总成用于对隔离的安全区域进行监控,在工业机器人作业期间,人员进入进行预警提示。

10、优选的,所述工控机利用通信端口与机器人的智控面板进行通信,智控面板包括显示操作界面、异常指示灯和电源按键,所述异常指示灯与每个工业机器人关节上硬件检测系统一一对应。

11、优选的,伺服系统还包括远程控制系统,与工控机相互通信,用于实现工业机器人的远程控制或同步伺服控制数据,方便运维监控。

12、优选的,所述远程控制系统包括预警系统、存储系统、数据分析报告模块、仿真运动系统和短信通知系统,所述存储系统用于记录工业机器人的运动数据;仿真运动系统用于通过相应参数,仿真工业机器人的运动状态;短信通知系统在驱动系统异常时,及时通过短信与现场工程师通信。

13、与现有技术相比,本发明的有益效果是:

14、该机器人伺服系统包括多个机器人机械关节系统,每个关机系统都具备独立的伺服精度反馈调节系统和硬件检测系统,通过伺服精度反馈调节系统实现工业机械臂关节处的精准转向控制,在每次开机前都会由硬件检测系统检测机械关节处的相关参数,从而确保工业机器人的精度和设备的安全性,小问题能够及时反馈,有利于降低工业机器人的故障率和安全事故的发生率,整体的使用寿命更长;

15、将完整的伺服控制系统分块化,分为多个关节子系统,利用子系统内的精度检测与反馈单元和硬件检测系统,可在关节异常时,针对性的对外界进行提示,以便工程师能够及时精准的察觉具体的关节问题,并针对性的维护;

16、伺服系统除具备现场控制以外,还支持远程操作与数据备份,方便后台工程师进行工业机器人运行参数的把控与核对,整体运行流畅,运行更安全稳定。

技术特征:

1.一种机器人伺服驱动系统,包括机械臂、多个工业机器人机械关节、工控机和转换模块,工业机器人机械关节设置在相邻两个机械臂之间,用于控制相邻机械臂之间的状态;其特征在于:

2.根据权利要求1所述的一种机器人伺服驱动系统,其特征在于:所述机械末端执行器用于传递动力或完成工业机器人的功能输出,所述机械末端执行器可为液压式执行元件、气压式执行元件或电气式执行元件的任意一种或任意两种组合。

3.根据权利要求1所述的一种机器人伺服驱动系统,其特征在于:所述硬件检测系统包括故障反馈控制单元、温度传感器、气路压力检测模块、电路检测模块以及液压压力检测模块;故障反馈控制单元用于接收和分析检测数据,通过通信接口直接与工控机通信,其中温度传感器用于检测伺服驱动器、伺服电机以及机械关节处的摩擦温度,并将采集的数据直接发送至故障反馈控制单元;气路压力检测模块、电路检测模块和液压压力检测模块分别为对应的气压传感器、电流传感器和液压传感器,用于检测机器人关节处的气路、电路和液压的状况,并传递至故障反馈控制单元。

4.根据权利要求3所述的一种机器人伺服驱动系统,其特征在于:所述通信接口为uart通信接口或rs-485通信接口。

5.根据权利要求1所述的一种机器人伺服驱动系统,其特征在于:伺服系统还包括伺服运动台,伺服运动台用于实现工业机器人在特定区域内精准移动,伺服运动台包括通信控制模块、直线电机模组导轨台、隔离围栏、警戒监控系统以及电磁锁总成。

6.根据权利要求5所述的一种机器人伺服驱动系统,其特征在于:所述通信控制模块用于与工控机通信,接收来自工控机的控制指令,并对控制指令进行预处理后传递至直线电机模组导轨台;直线电机模组导轨台用于执行来自通信控制模块的信号;隔离围栏用于将工业机器人的移动轨迹进行隔离;警戒监控系统以及电磁锁总成用于对隔离的安全区域进行监控,在工业机器人作业期间,人员进入进行预警提示。

7.根据权利要求1所述的一种机器人伺服驱动系统,其特征在于:所述工控机利用通信端口与机器人的智控面板进行通信,智控面板包括显示操作界面、异常指示灯和电源按键,所述异常指示灯与每个工业机器人关节上硬件检测系统一一对应。

8.根据权利要求1所述的一种机器人伺服驱动系统,其特征在于:伺服系统还包括远程控制系统,与工控机相互通信,用于实现工业机器人的远程控制或同步伺服控制数据,方便运维监控。

9.根据权利要求8所述的一种机器人伺服驱动系统,其特征在于:所述远程控制系统包括预警系统、存储系统、数据分析报告模块、仿真运动系统和短信通知系统,所述存储系统用于记录工业机器人的运动数据;仿真运动系统用于通过相应参数,仿真工业机器人的运动状态;短信通知系统在驱动系统异常时,及时通过短信与现场工程师通信。

技术总结

本发明公开了一种机器人伺服驱动系统,包括机械臂、多个工业机器人机械关节、工控机和转换模块,工业机器人机械关节设置在相邻两个机械臂之间,用于控制相邻机械臂之间的状态;工控机用于设定机器人的运动指令,统一调配整个机器人的运动状态;本发明一种机器人伺服驱动系统,该机器人伺服系统包括多个机器人机械关节系统,每个关机系统都具备独立的伺服精度反馈调节系统和硬件检测系统,通过伺服精度反馈调节系统实现工业机械臂关节处的精准转向控制,在每次开机前都会由硬件检测系统检测机械关节处的相关参数,从而确保工业机器人的精度和设备的安全性,小问题能够及时反馈,有利于降低工业机器人的故障率和安全事故的发生率。

技术研发人员:张文光

受保护的技术使用者:武汉严格智能科技研究院有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!