一种非等厚超薄柔性盖板层叠放置对位设备及其对位方法与流程

本发明属于非等厚超薄柔性盖板生产,更具体地说,是涉及一种非等厚超薄柔性盖板层叠放置对位设备,本发明还涉及一种非等厚超薄柔性盖板层叠放置对位方法。

背景技术:

1、随着电子显示屏行业发展迅速,更新换代频率更是持续加快。各显示终端的发展思路向轻薄化、便捷化的方向探索。日常使用的显示器件,如手机、电脑、电视等也在向可弯曲、可折叠的方向发展。在此背景下屏幕也在不断适应显示器件的发展方向,向着高清晰,高强度和高形变的方向过渡和发展。在卷曲折叠的发展路程上,市场不断要求屏幕的薄化,已达到高卷曲性能。随之而来的一个问题是,高卷曲的玻璃在弯折过程中会留下弯折痕迹,不利于产品外观的一个展示,也影响顾客的触摸体验,基于此问题,市场上出现了非等厚的电子显示器件,弯折位置与非弯折位置间的板厚不同,从而达到弯折时不会留下弯折痕迹,但由于弯折区需要保持中间位置,所以该产品在生产过程中对叠层的整齐性要求很高,按照人工点胶,则产品的偏移无法避免且很难管控,所以使用自动化叠片是管控偏移的最好方法。现有工艺对应的盖板叠层时的定位工序对人员的操作手法以及检查频率有非常大的依赖性,人员在放片过程中,需要保证对齐后才能放下去,而许多的产品尺寸比较大,且厚度非常小,人员在放片时放置整齐的难度非常大,并且放置好并滚压处理后若存在未对齐情况,则需要人工进行挪动,因为产品的板厚不一致,所以在挪动时很容易造成玻璃翘曲,从而导致制损裂纹,并产生大量的气泡,影响产品的外观,所以在上料过程中就保持产品对齐显得格外重要;同样人工点胶时,为了更好的管控偏移,在非等厚产品的叠层数上进行了减少,这也不利于提高产品的生产效率以及满足出货需求,不利用产品的量产。

2、现有技术中有名称为“超薄柔性玻璃制备方法及装置”、公开号为“cn114956533b”的技术,该技术涉及超薄玻璃制备技术领域,提出了超薄柔性玻璃制备方法及装置,包括步骤s1.对玻璃原片进行预热;步骤s2.对预热后的玻璃原片进行加热成型,玻璃原片宽度方向上设置有第一温度场、第二温度场、第三温度场三个不同温度的温度场,其中第一温度场位于中部,第二温度场、第三温度场依次对称设置在第一温度场的两侧,三个温度场的总宽度大于或等于玻璃原片的宽度;步骤s3.对玻璃原片进行退火。通过上述技术方案,解决了现有技术中楔形边部宽度过大导致材料浪费率高的问题。

3、然而,该技术没有涉及本技术的技术问题和技术方案。

技术实现思路

1、本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,非等厚超薄柔性盖板层叠放置时能够实现自动化精准对位,实现自动化生产,减少人力需求,摆脱对人员的依赖,降低生产成本,优化流程,故障率低,可量产化,从而提高盖板对位效率,同时避免对位过程对盖板造成损坏的非等厚超薄柔性盖板层叠放置对位方法。

2、要解决以上所述的技术问题,本发明采取的技术方案为:

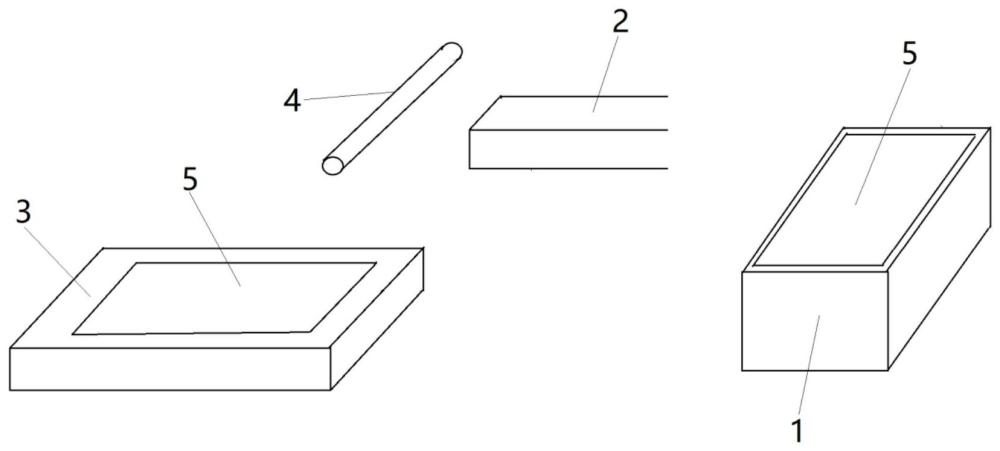

3、本发明为一种非等厚超薄柔性盖板层叠放置对位方法,所述的非等厚超薄柔性盖板层叠放置对位方法使用的非等厚超薄柔性盖板层叠放置对位设备包括料盒、机械臂、定位平台、抓靶光源,料盒截面形状和待对位非等厚超薄柔性盖板形状相同,料盒位于定位平台侧面,抓靶光源位于定位平台上方,机械臂位于定位平台侧面位置;

4、s1.将多片非等厚超薄柔性盖板依次放入料盒内,料盒内壁对非等厚超薄柔性盖板侧边进行位置调整,使得层叠放置在料盒内的多片非等厚超薄柔性盖板侧边实现对位;

5、s2.抓靶光源内存储多个抓靶定位点标准位置数值;

6、s3.机械臂依次从料盒内抓取非等厚超薄柔性盖板放置到定位平台,每抓取并放置一片非等厚超薄柔性盖板到定位平台后,抓靶光源照射放置的非等厚超薄柔性盖板多个边部实际位置值,再与抓靶定位点标准位置值对照,两组数值在设定的误差范围,机械臂继续抓取下一片非等厚超薄柔性盖板;

7、s4.两组数值超出设定的误差范围,机械臂将该片非等厚超薄柔性盖板抓离定位平台,放置到抓离盖板存储位置;

8、所述的待对位非等厚超薄柔性盖板为方形结构,抓靶光源包括三个抓靶定位点,每个抓靶定位点对应一个抓靶定位点标准位置值对照。

9、每个非等厚超薄柔性盖板的每个边部对应一个边部实际位置值。

10、放置到抓离盖板存储位置的非等厚超薄柔性盖板进行检测,是产品尺寸问题,则作为残次品返回前道工序,产品尺寸符合要求,则是抓取导致位置偏移问题,则重新放入料盒内。

11、所述的机械臂和抓靶光源分别连接控制部件。

12、所述的定位平台靠近产品输送设备,产品输送设备包括多个相邻布置的输送轴,每个输送轴上设置多个输送滚轮。

13、每根输送轴同一端分别设置输送轴齿轮,多个输送轴齿轮套装在输送链条上,输送链条同时套装在电机的驱动齿轮上,电机安装在产品输送设备一端端部位置。

14、本发明还涉及一种步骤简单,非等厚超薄柔性盖板层叠放置时能够实现自动化精准对位,实现自动化生产,减少人力需求,摆脱对人员的依赖,降低生产成本,优化流程,故障率低,可量产化,从而提高盖板对位效率,同时避免对位过程对盖板造成损坏的非等厚超薄柔性盖板层叠放置对位设备,所述的非等厚超薄柔性盖板层叠放置对位方法使用的非等厚超薄柔性盖板层叠放置对位设备包括料盒、机械臂、定位平台、抓靶光源,料盒截面形状和待对位非等厚超薄柔性盖板形状相同,料盒位于定位平台侧面,抓靶光源位于定位平台上方,机械臂位于定位平台侧面位置。

15、所述的待对位非等厚超薄柔性盖板为方形结构,抓靶光源包括三个抓靶定位点,每个抓靶定位点对应一个抓靶定位点标准位置值对照;每个非等厚超薄柔性盖板的每个边部对应一个边部实际位置值。

16、采用本发明的技术方案,工作原理及有益效果如下所述:

17、本发明所述的非等厚超薄柔性盖板层叠放置对位设备及非等厚超薄柔性盖板层叠放置对位方法,是实现非等厚超薄柔性盖板层叠放置时,能够精准实现对位,确保不需要人工进行调整,而非等厚超薄柔性盖板对位准确有效满足后续工序的加工需求。结构设置时,设置料盒、机械臂、定位平台、抓靶光源,料盒用于放置非等厚超薄柔性盖板,料盒截面形状和待对位非等厚超薄柔性盖板形状相同,并且料盒尺寸也对应需要放置的非等厚超薄柔性盖板产品,多片非等厚超薄柔性盖板放置到料盒后,料盒内壁约束非等厚超薄柔性盖板,实现不同非等厚超薄柔性盖板边沿对齐,这是对非等厚超薄柔性盖板的第一道对位工序。而后,通过机械臂抓取料盒内的非等厚超薄柔性盖板,因为料盒内的非等厚超薄柔性盖板位置相同,这就保障了机械臂抓取的非等厚超薄柔性盖板的位置和角度相同,而后机械臂将抓取的非等厚超薄柔性盖板放置到定位平台时,位置也保持相同。而后通过抓靶光源照射放置的非等厚超薄柔性盖板多个边部实际位置值,再与抓靶定位点标准位置值对照,两组数值在设定的误差范围,机械臂继续抓取下一片非等厚超薄柔性盖板;这实际上是对放置后的非等厚超薄柔性盖板的放置位置及边部对其状态的判断。判断合格的,继续抓取并放置下一片非等厚超薄柔性盖板,判断不合格的,则移走。依次循环,实现非等厚超薄柔性盖板的精准定位,提高玻璃叠层时的定位质量。

- 还没有人留言评论。精彩留言会获得点赞!