一种圆形T型件调姿定位的球头入位系统及方法与流程

本发明属于大型船舶加工领域,尤其涉及一种圆形t型件调姿定位的球头入位系统及方法。

背景技术:

1、在船舶制造领域,肋骨与同一肋位平面内的横梁和肋板共同组成横梁框架,保证船体的横强度。按肋骨所在的部位和作用,可分为主肋骨、甲板间肋骨、强肋骨、尖舱肋骨、中间肋骨、上层建筑肋骨等。最下层甲板以下的肋骨称为主肋骨,是横骨架式舷侧结构的主要构件。两层甲板之间的肋骨称为甲板间肋骨,其跨距和承受的载荷较主肋骨小,剖面尺寸也较小。上述两种肋骨一般都采用轧制型材。用t型组合型材制成的肋骨,以及局部加强或者支撑舷侧纵骨或纵桁的大尺寸肋骨,称强肋骨,它常与强横梁和实肋板一起组成横向强框架,多设于需要特殊加强的部位,如装载重货或具有长大舱口的货舱内。在艏、艉尖舱内的肋骨称尖舱肋骨。在上层建筑内的肋骨称上层建筑肋骨。而中间肋骨则是指有局部加强(如冰区加强)要求的船上增设在肋骨间距中点位置的肋骨。

2、对于圆形t型件而言,在同分段对接过程中,需要保持良好的稳定性并做出灵活的姿态调整。由于圆形t型件和分段具有一定的规模尺寸,对支撑部件以及调姿部件具有较高的要求。传统方法在处理大部件在支撑部件上的精确定位问题以及圆形t型件整体调姿问题上往往都需要大型复杂设备的支持,这会导致圆形t型件入位调姿设备的规模较大,增加了设备安装以及维护的难度。

3、专利文献cn116011120a公开了一种胎架定位数据校核方法,该方法将横剖面胎架布置图和船体肋骨型线图平移重合,获取横剖面胎架布置图在船体坐标系的坐标,并在胎架基面上任意选取不共线的三个特征点计算胎架基面的平面方程式;选取穿过所有肋骨线的布桩线在胎架基面的投影线为x轴,穿过所有肋骨线的布桩线与中间肋骨线的交点在胎架基面的投影点为原点,根据原点和交点确定z轴,根据右手定则确定y轴,建立观测坐标系;计算船体坐标系和观测坐标系的变换矩阵;计算并将每一外板片体顶点在观测坐标系的坐标作为校核数据,以判断胎架定位数据的正确性。该方法仅针对成型壳体,且无法完成长尺寸圆形t型件的调整和定位任务。

4、专利文献cn104848815a一种船体肋骨加工检测方法,包括使用一种船体肋骨加工检测装置来检测船舶肋骨的安装,所述船体肋骨加工检测装置包括一长形的滑道,滑道的上部设有楔形凸起,滑道上安装有一滑块,滑块上安装有检测仪,滑道于楔形凸起的两侧各设有一组激光检测组件;其安装步骤包括:滑道沿船舶肋骨方向放置,检测仪的检测头压接在船舶肋骨的一端,启动检测仪的控制装置,用电机通过动力传动装置带动滑道上的滑块移动,检测仪的检测头从船舶肋骨的一端导另一端,保持检测头与船舶肋骨的压紧力一直不变;继续用以上方法检测下一条船舶肋骨。

技术实现思路

1、本发明的目的在于提供一种圆形t型件调姿定位的球头入位系统及方法,该系统能提高圆形t型件在调姿定位过程中的工作效率和调姿协同性。

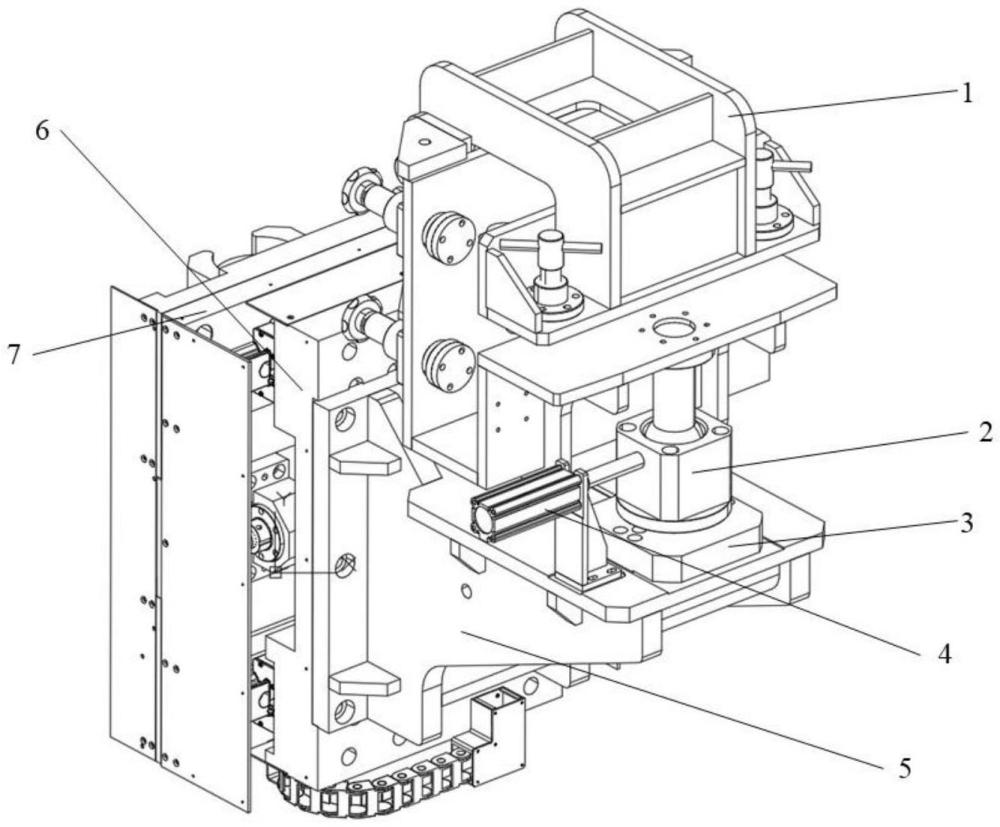

2、为了实现本法的第一个目的,提供了一种圆形t型件调姿定位的球头入位系统,所述圆形t型件包括面板和垂直布置在所述面板上的腹板,包括用于夹持圆形t型件的定位工装,用于调整圆形t型件调姿的滑移组件以及用于固定连接圆形t型件定位工装与滑移组件的入位组件;所述圆形t型件定位工装包括带有腹板夹紧组件的第一安装槽,以及带有面板夹紧组件的第二安装槽,以腹板为中心通过所述第一安装槽与一侧的面板卡接,所述腹板夹紧组件垂直腹板布置并与所述腹板贴合,位于腹板另一侧的面板与所述第二安装槽卡接,所述面板夹紧组件垂直面板并与所述面板贴合,所述第二安装槽的外侧设有安装板,所述安装板设有转动轴,所述第一安装槽的槽口处设有与所述转动轴装配的铰接孔;所述入位组件包括设置在所述第二安装槽外壁上的入位球头,以及设置在所述滑移组件上与所述入位球头配合入位的球窝和用于锁定入位球头与球窝的锁紧机构。

3、本发明采用球头入位组件作为圆形t型件调姿定位的入位装置,使得圆形t型件入位调节具有更多的自由度,可同步实现对x、y、z方向的调整,提高了圆形t型件在调姿定位过程中的工作效率和调姿协同性。

4、具体的,所述腹板夹紧组件包括穿设在第一安装槽侧壁上并与腹板接触的第一压紧螺栓以及设置在第一安装槽内侧壁的第一间隙垫块。

5、具体的,所述第一压紧螺栓与腹板接触的一端设有压力传感器,通过压力传感器获取挤压力,避免扭力过大造成腹板形变。

6、具体的,所述面板夹紧组件包括穿设在第二安装槽侧壁上并与面板接触的第二压紧螺栓以及设置在第二安装槽内侧壁的第二间隙垫块。

7、具体的,所述第二压紧螺栓与面板接触的一端设有缓冲橡胶头。

8、具体的,所述滑移组件包括设在加工场地中的轨道以及设置在所述轨道上滑动的滑板,所述球窝固定在所述滑板上。

9、具体的,所述锁紧机构包括限位插销和驱动限位插销将入位球头固定在球窝的气缸,以及设置在球窝内的三维力传感器,通过所述三维力传感器采集入位球头在球窝的受力情况,以生成驱动指令至气缸完成锁紧工作。。

10、为了实现本发明的第二目的,提供了一种用于圆形t型件调姿定位的球头入位方法,通过上述的圆形t型件调姿定位的球头入位系统实现,包括以下步骤:

11、将圆形t型件的位姿调整至与轨道并行,以完成初步定位;

12、通过肋骨定位工装对圆形t型件的面板进行夹持,再对腹板进行夹持并直至对腹板压力达到预紧力;

13、通过滑移组件将球窝移动至入位球头所在位置,并根据三维力传感器采集入位球头在球窝的受力情况以判断是否完成定位;

14、受力情况满足预设要求时,通过气泵驱动限位插销穿设球窝两侧以限制入位球头的移动,以完成球头入位任务。

15、与现有技术相比,本发明的有益效果:

16、1、采用球头入位组件作为圆形t型件调姿定位的入位装置,使得圆形t型件入位调节具有更多的自由度,可同步实现对x、y、z方向的调整,提高了圆形t型件在调姿定位过程中的工作效率和调姿协同性;

17、2、采取滑移组件和入位组件并行的方式将圆形t型件调整至目标位置,提高了工作效率,为快速入位提供了弹性调整区间;

18、3、采用三维力传感器与入位组件相配合,为圆形t型件的调姿定位提供了方向上的数据参考,从而实现圆形t型件入位时的精确调姿工作,避免圆形t型件入位后存在应力集中现象,提高了整体结构的稳定性。

技术特征:

1.一种圆形t型件调姿定位的球头入位系统,所述圆形t型件包括面板和垂直布置在所述面板上的腹板,其特征在于,包括用于夹持圆形t型件的肋骨定位工装,用于调整圆形t型件调姿的滑移组件以及用于固定连接肋骨定位工装与滑移组件的入位组件;

2.根据权利要求1所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述腹板夹紧组件包括穿设在第一安装槽侧壁上并与腹板接触的第一压紧螺栓以及设置在第一安装槽内侧壁的第一间隙垫块。

3.根据权利要求2所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述第一压紧螺栓与腹板接触的一端设有压力传感器。

4.根据权利要求1所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述面板夹紧组件包括穿设在第二安装槽侧壁上并与面板接触的第二压紧螺栓以及设置在第二安装槽内侧壁的第二间隙垫块。

5.根据权利要求4所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述第二压紧螺栓与面板接触的一端设有缓冲橡胶头。

6.根据权利要求1所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述滑移组件包括设在加工场地中的轨道以及设置在所述轨道上滑动的滑板,所述球窝固定在所述滑板上。

7.根据权利要求1所述的圆形t型件调姿定位的球头入位系统,其特征在于,所述锁紧机构包括限位插销和驱动限位插销将入位球头固定在球窝内的气缸,以及设置在球窝内的三维力传感器,通过所述三维力传感器采集入位球头在球窝的受力情况,以生成驱动指令至气缸完成锁紧工作。

8.一种用于圆形t型件调姿定位的球头入位方法,其特征在于,通过如权利要求1~7任一项所述的圆形t型件调姿定位的球头入位系统实现,包括以下步骤:

技术总结

本发明公开了一种圆形T型件调姿定位的球头入位系统,包括用于夹持圆形T型件的定位工装,用于调整圆形T型件调姿的滑移组件以及用于固定连接圆形T型件定位工装与滑移组件的入位组件;所述圆形T型件定位工装包括带有腹板夹紧组件的第一安装槽,以及带有面板夹紧组件的第二安装槽;所述入位组件包括设置在所述第二安装槽外壁上的入位球头,以及设置在所述滑移组件上与所述入位球头配合入位的球窝和用于锁定入位球头与球窝的锁紧机构。本发明还提供一种球头入位方法。本发明提供的系统能提高圆形T型件在调姿定位过程中的工作效率和调姿协同性。

技术研发人员:柯臻铮,李文波,蔡传磊,赵百钏

受保护的技术使用者:杭州艾美依航空制造装备有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!