一种全生命周期工业机器人位置误差预测及补偿方法与流程

本发明涉及工业机器人,特别涉及一种全生命周期工业机器人位置误差预测及补偿方法。

背景技术:

1、为了提高工业机器人的加工精度,有许多位置补偿方法的研究。分别由基于模型和非基于模型的补偿方法,以期望提高机器人的运动精度。最常见dh参数运动学模型,由于机器人的存在奇异性问题,许多人基于此模型做了很多优化,例如mdh模型,cpc模型,poe模型等。

2、然而影响机器人运动误差的不仅于此,机器人的零部件的连接,变负载以及热变形等都将对机器人末端的运动精度产生影响。对于这样一个“黑匣子”的系统,已经开始有人研究将机器人的位置误差和其理论位姿以及关节角度之间的映射关系进行建模。例如,可以通过神经网络、模糊插值、双线性插值等空间插值方法将机器人预估的位置误差叠加在预期的位置指令上,以实现机器人的位置精度补偿。

3、现有技术提出了一种基于深度信念网络的机器人理论与实际位置误差的映射模型来实现位置误差的预估。但其存在以下缺点:随着机器人使用时间的不断增长,其性能将会退化并且机器人的位置精度会显著变差。由于这种映射模型一旦建立不可再更改,随着机器人工时的增加,磨损、碰撞等多重因素的作用下,机器人模型的精度会不断下降,则预测的位置误差也会越来越不准确。因此这种基于模型和非基于模型的位置补偿方法效果较差。所以这种既定的位置精度优化模型不适用于机器人的全生命周期,且需要不断地迭代搜寻和优化误差预测模型。

4、此外,当前的位置误差预测模型以及位置误差补偿方法对于机器人基座的误差考虑较少。对于基座需要移动的机器人,如复合机器人、安装在滑轨上的7轴机器人,以及其他对机器人基座有移动需求的机器人,基座位置变化后还需要对机器人的坐标系需进行重建,对每次运动后的数据建立预测模型。对于需要移动的机器人,其位置误差包含了基座的柔性误差,因此补偿机器人的基座的柔性误差以提高机器人位置精度也是重要的。

5、当前误差补偿是高精度制造机器人的一项关键技术,大量的高校、研究机构、公司对此进行了大量且深入的研究。离线校准的方法目前来说最能满足工程应用的需求。其中,基于运动学模型的补偿方法计算复杂度最高。由于机器人控制柜一般不开放,这种方法修改机器人的控制柜中的运动学参数非常困难,导致了这种精度补偿的方法性能较差。除此之外,空间插值法也是一个可行方法,但是由于需要大量的测量数据,这种离线校准方法也不太通用。当前,大多数非基于模型的误差补偿方法需要在机器人工作空间内测量多个测量点。因为需要大量的测量点,这种方法建立的误差预测模型复杂且低效。

技术实现思路

1、本发明的目的旨在至少解决所述技术缺陷之一。

2、为此,本发明的目的在于提出一种全生命周期工业机器人位置误差预测及补偿方法。

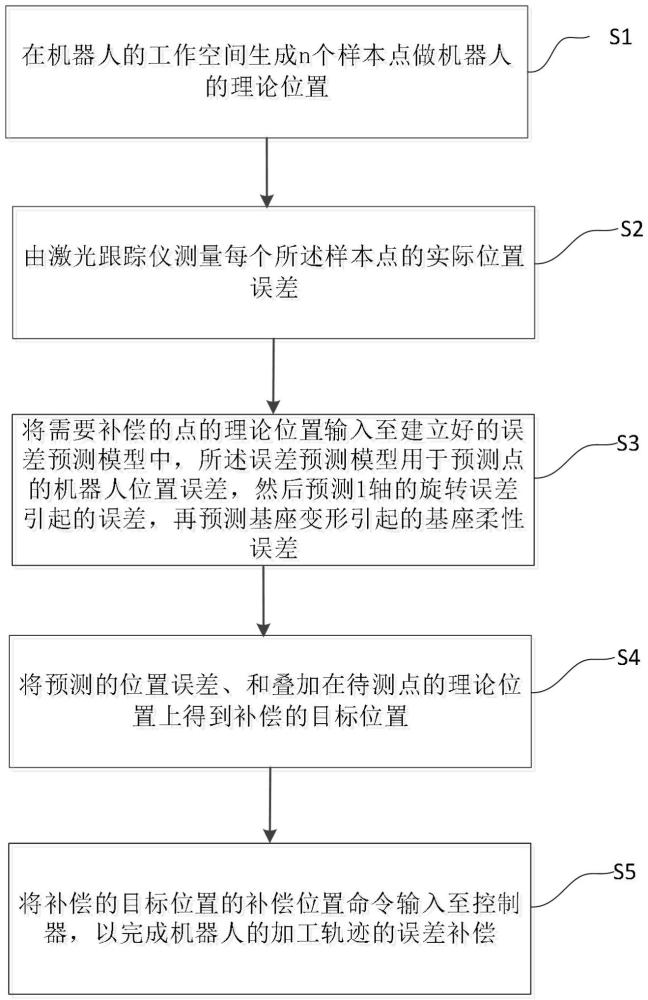

3、为了实现上述目的,本发明的实施例提供一种全生命周期工业机器人位置误差预测及补偿方法,包括如下步骤:

4、步骤s1,在机器人的工作空间生成n个样本点做机器人的理论位置p;

5、步骤s2,由激光跟踪仪测量所述样本点的实际位置误差e,并建立机器人位置误差预测模型;

6、步骤s3,将需要补偿的点的理论位置输入至建立好的误差预测模型中,所述误差预测模型用于预测点的机器人位置误差然后预测1轴的旋转误差引起的误差εl,再预测基座变形引起的基座柔性误差δf;

7、步骤s4,将预测的位置误差εl和δf叠加在待测点的理论位置上得到补偿的目标位置p′,

8、

9、步骤s5,将补偿的目标位置p′的补偿位置命令输入至控制器,以完成机器人的加工轨迹的误差补偿。

10、进一步,将步骤s1中的机器人的理论位置p以及机器人在理论位置的关节力矩φ作为误差训练模型的输入,将步骤s2中激光跟踪仪测量的实际位置误差e作为误差训练模型的输出,由此建立误差预测模型;

11、其中,机器人的理论位置p包括:n个样本点的理论位置pi=(xi,yi,zi)t;机器人在理论位置的关节力矩φ包括:n个样本点的关节力矩激光跟踪仪测量的实际位置误差e包括:n个样本点的实际位置误差ei=(exi,eyi,ezi)t;上述i∈[o,n]。

12、进一步,在所述步骤s3中,在步骤s2中测量样本点时,在目标位置p的基础上将机器人的1轴旋转预设角度,以便激光跟踪仪能够正常进行测量;在补偿理论位置时,预测1轴的旋转误差引起的末端位置误差ε1,

13、其中,所述预测1轴的旋转误差引起的误差ε1,包括:

14、ε1=f(θ1′+δθ1′,θ2+δθ2,θ3+δθ3,θ4+δθ4,θ5+δθ5,θ6+δθ6)

15、其中,f为六个关节角得到机器人末端正运动学函数,θ1′为1轴旋转一定角度后的关节角,δθ1′为1轴旋转一定角度后的关节角度误差;θi为需要补偿的理论位置对应的关节角,δθi为对应的关节角误差;其中,i=2、3、4、5。

16、进一步,在所述步骤s3中,所述预测基座变形引起的末端位置误差δf=(δfx,δfy,δfz)t,包括:

17、机器人不同姿态由基座变形引起的末端位置误差表示为:

18、

19、其中,δfx为x方向上末端位置误差,δfy为y方向上末端位置误差,δfz为z方向上末端位置误差;m和f分别为基座受到的外力矩和外力,fi和mi分别为f和m在i方向上的分量,i=x,y,z;和为柔性基座在fi和mi作用下在方向j上的挠性系数,j=x,y,z。

20、进一步,使用机器人在原地的位置进行基座在j方向上的弹性系数参数辨识然后补偿旋转角度

21、本发明实施例的全生命周期工业机器人位置误差预测及补偿方法,先进行isvm位置误差预测模型的位置误差补偿,再进行基座柔性位置误差补偿,最后进行关节的运动误差补偿。采用isvm的位置误差预测模型,能够不断的加入新的位置误差样本,不断微调模型自身的精度,适用于机器人的全工作生命周期。

22、本发明实施例的全生命周期工业机器人位置误差预测及补偿方法,具有以下有益效果:

23、(1)本发明的机器人位置误差预测模型能够应用于机器人的全生命周期,不断调整的位置误差样本微调位置误差预测模型的精度。

24、(2)本发明的机器人位置误差补偿方法能够补偿掉机器人基座柔性引起的误差,适用于需要移动机器人或者大负载机器人。

25、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种全生命周期工业机器人位置误差预测及补偿方法,其特征在于,包括如下步骤:

2.如权利要求1全生命周期工业机器人位置误差预测及补偿方法,其特征在于,在所述步骤s2中,将步骤s1中的机器人的理论位置p以及机器人在理论位置的关节力矩φ作为误差训练模型的输入,将步骤s2中激光跟踪仪测量的实际位置误差e作为误差训练模型的输出,由此建立误差预测模型;

3.如权利要求1全生命周期工业机器人位置误差预测及补偿方法,其特征在于,在所述步骤s3中,在步骤s2中测量样本点时,在目标位置p的基础上将机器人的1轴旋转预设角度,以便激光跟踪仪能够正常进行测量;在补偿理论位置时,预测1轴的旋转误差引起的末端位置误差ε1,

4.如权利要求1全生命周期工业机器人位置误差预测及补偿方法,其特征在于,在所述步骤s3中,所述预测基座变形引起的末端位置误差δf=(δfx,δfy,δfz)t,包括:

5.如权利要求4全生命周期工业机器人位置误差预测及补偿方法,其特征在于,使用机器人在原地的位置进行基座在j方向上的弹性系数参数辨识然后补偿旋转角度。

技术总结

本发明提出了一种全生命周期工业机器人位置误差预测及补偿方法,包括:在机器人的工作空间生成n个样本点做机器人的理论位置P;由激光跟踪仪测量所述样本点的实际位置误差E,并建立机器人位置误差预测模型;将需要补偿的点的理论位置输入至建立好的误差预测模型中,所述误差预测模型用于预测点的机器人位置误差然后预测1轴的旋转误差引起的误差εl,再预测基座变形引起的基座柔性误差Δf;将预测的位置误差εl和Δf叠加在待测点的理论位置上得到补偿的目标位置P′;将补偿的目标位置P′的补偿位置命令输入至控制器,以完成机器人的加工轨迹的误差补偿。本发明可以不断调整的位置误差样本微调位置误差预测模型的精度。

技术研发人员:王旺,张航,于文进

受保护的技术使用者:珞石(山东)机器人集团有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!