一种防止隔音垫边沿分层的方法与流程

本发明涉及隔音垫制造,尤其涉及一种防止隔音垫边沿分层的方法。

背景技术:

1、随着汽车工业科技的发展,在越来越追求高性能、环保型和舒适性的时代,汽车的隔音效果与汽车的性能一样,越来越得到人们的关注,越是比较高端的汽车其隔音效果越好,因此汽车行业对汽车隔音垫的要求也越来越高。隔音垫通常用于降低汽车发动机及机械构件的噪声,阻隔发动机传导的热量,保护车漆不受损伤。目前常见隔音垫生产工艺为热压一体冲切成型,其工作原理是合模后通过高温使树脂或胶粉软化将表布、底布和玻璃棉或轻质pu粘接在一起,利用直压式模具刀口使用高压将材料切断,切断后进行封边和着色处理。

2、然而,现有隔音垫的生产工艺存在一些问题,其冲切模具刀口通常为7字形,模具下压过程中拉伸力主要集中在刀口,热压一体后的隔音垫冲切裁断时,隔音垫受到拉伸力的影响,在冲切完成后其位于刀口附近的边沿容易出现分层现象,造成隔音垫边沿不整齐,这就导致了隔音垫生产后期对产品进行封边和着色处理时,处理方式比常规工序复杂,操作难度大,企业生产的成本升高。

技术实现思路

1、为解决现有技术存在的隔音垫冲切后其边沿容易出现分层现象,造成隔音垫边沿不整齐,导致隔音垫生产后期对产品进行封边和着色处理时,处理方式比常规工序复杂,操作难度大,企业生产成本升高的技术问题,本发明提供了如下技术方案。

2、本发明一种防止隔音垫边沿分层的方法,包括如下步骤:s1:设定工作参数,等待模具温度达到设定参数;s2:从下至上依次铺放底层、中层和表层,将铺放后叠加的材料送入模具居中放置;s3:启动设备模具下压至慢下点减速运行;s4:对隔音垫的边沿进行预封边,预封边的同时对隔音垫材料进行热压成型和冲切分割。

3、作为进一步的技术方案,所述步骤s4中,对隔音垫的边沿进行预封边时,模具刀口先与表层接触并逐步对表层、中层和底层进行拉伸,随后模具的预封边部分对表层、中层和底层进行预封边处理。

4、作为进一步的技术方案,所述步骤s4中,对隔音垫的边沿进行预封边时,模具刀口和模具边沿同时分别对表层、中层和底层进行拉伸和预封边处理,模具的预封边部分对隔音垫边沿的预封边到达要求后,模具刀口继续冲切操作。

5、作为进一步的技术方案,所述步骤s4中,对表层、中层和底层进行预封边处理是指模具上下模的预封边部分同时对表层、中层和底层进行挤压,使隔音垫的边沿形成预封边区域。

6、作为进一步的技术方案,隔音垫边沿的预封边区域位于隔音垫水平方向的中间位置。

7、作为进一步的技术方案,所述步骤s4中,预封边的同时对隔音垫材料进行压实,经模具高温热塑粘接定型后,使预封边区域拉伸力均匀分布。

8、作为进一步的技术方案,所述步骤s4中,预封边区域的厚度为隔音垫成品厚度的12-24%。

9、作为进一步的技术方案,所述步骤s4中,预封边区域的厚度为隔音垫成品厚度的18%。

10、作为进一步的技术方案,所述步骤s4中,隔音垫边沿的预封边方式为阶梯型预封边。

11、作为进一步的技术方案,所述步骤s4中,预封边区域位于刀口的10mm-20mm处。

12、本发明的有益效果,本发明的防止隔音垫边沿分层的方法,可以在模具下压时将受力点集中在预封边区域,并将表层、中层和底层进行压实并经过高温热塑后粘接成型,预封边区域附近拉伸力均匀分布,避免拉伸力集中在模具刀口和隔音垫边沿,减少模具刀口对隔音垫的拉伸力,防止隔音垫边沿分层。以此,预封边后的隔音垫在生产后期封边和着色工序简单易操作,降低生产成本的同时,提高隔音垫的生产效率。

技术特征:

1.一种防止隔音垫边沿分层的方法,其特征在于,包括如下步骤:

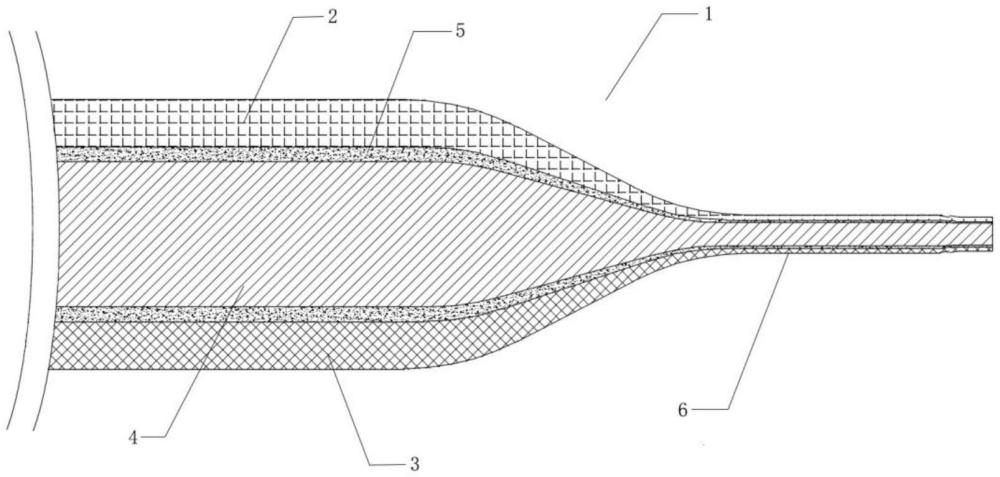

2.根据权利要求1所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,对隔音垫的边沿进行预封边时,模具刀口先与表层(2)接触并逐步对表层(2)、中层(4)和底层(3)进行拉伸,随后模具的预封边部分对表层(2)、中层(4)和底层(3)进行预封边处理。

3.根据权利要求1所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,对隔音垫的边沿进行预封边时,模具刀口和模具的预封边部分同时分别对表层(2)、中层(4)和底层(3)进行拉伸和预封边处理,模具的预封边部分对隔音垫边沿的预封边到达要求后,模具刀口继续冲切操作。

4.根据权利要求2或3所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,对表层(2)、中层(4)和底层(3)进行预封边处理是指模具上下模的预封边部分同时对表层(2)、中层(4)和底层(3)进行挤压,使隔音垫的边沿形成预封边区域(6)。

5.根据权利要求4所述的防止隔音垫边沿分层的方法,其特征在于:隔音垫边沿的预封边区域(6)位于隔音垫水平方向的中间位置。

6.根据权利要求4所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,预封边的同时对隔音垫材料进行压实,经模具高温热塑粘接定型后,使预封边区域(6)拉伸力均匀分布。

7.根据权利要求1所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,预封边区域(6)的厚度为隔音垫成品厚度的12-24%。

8.根据权利要求7所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,预封边区域(6)的厚度为隔音垫成品厚度的18%。

9.根据权利要求1所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,隔音垫边沿的预封边方式为阶梯型预封边。

10.根据权利要求1所述的防止隔音垫边沿分层的方法,其特征在于:所述步骤s4中,预封边区域(6)位于刀口的10mm-20mm处。

技术总结

本发明公开了一种防止隔音垫边沿分层的方法,包括如下步骤:S1:设定工作参数,等待模具温度达到设定参数;S2:从下至上依次铺放底层、中层和表层,将铺放后叠加的材料送入模具居中放置;S3:启动设备模具下压至慢下点减速运行;S4:对隔音垫的边沿进行预封边,预封边的同时对隔音垫材料进行热压成型和冲切分割。本发明可以在模具下压时将受力点集中在预封边区域,预封边区域附近拉伸力均匀分布,避免拉伸力集中在模具刀口和隔音垫边沿,减少模具刀口对隔音垫的拉伸力,防止隔音垫边沿分层,预封边后的隔音垫在生产后期封边和着色工序简单易操作,降低生产成本的同时,提高隔音垫的生产效率。

技术研发人员:陈志,钱怡敏,郭坤,郝晓东,刘梦笛

受保护的技术使用者:湖北吉兴汽车部件有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!