一种双机器人高精度标定与在线优化方法

本发明涉及属于复杂铸件自动测量与划线领域,具体涉及一种双机器人高精度标定与在线优化方法;更具体地,涉及一种复杂铸件加工余量自动测量、划线系统中的双机器人高精度标定与在线优化方法。

背景技术:

1、多机器人系统参数的精确标定是保证测量-加工坐标精准转换、提升划线加工精度的关键。现有方法难以实现多机器人系统的准确标定,且实际加工过程中参数易发生漂移需重复离线标定,影响划线精度与稳定性。

2、因此,拟研究包含机器人-测头手眼标定、机器人-激光器工具坐标系、机器人-机器人以及机器人-工件在内系统各部分相对位姿参数的标定方法,构建测头-激光器工具坐标系相对位姿转换关系,实现多机器人系统离线精准标定;研究基于视觉跟踪的多机器人标定参数在线优化方法,克服机器人关节磨损、生产现场振动等因素导致系统参数发生漂移的问题,保证复杂铸件自动划线的高精度稳定运行。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种复杂铸件加工余量自动测量、划线系统中的双机器人高精度标定与在线优化方法,由此解决现有多机器人系统标定方法精度不足、稳定性差等技术问题。

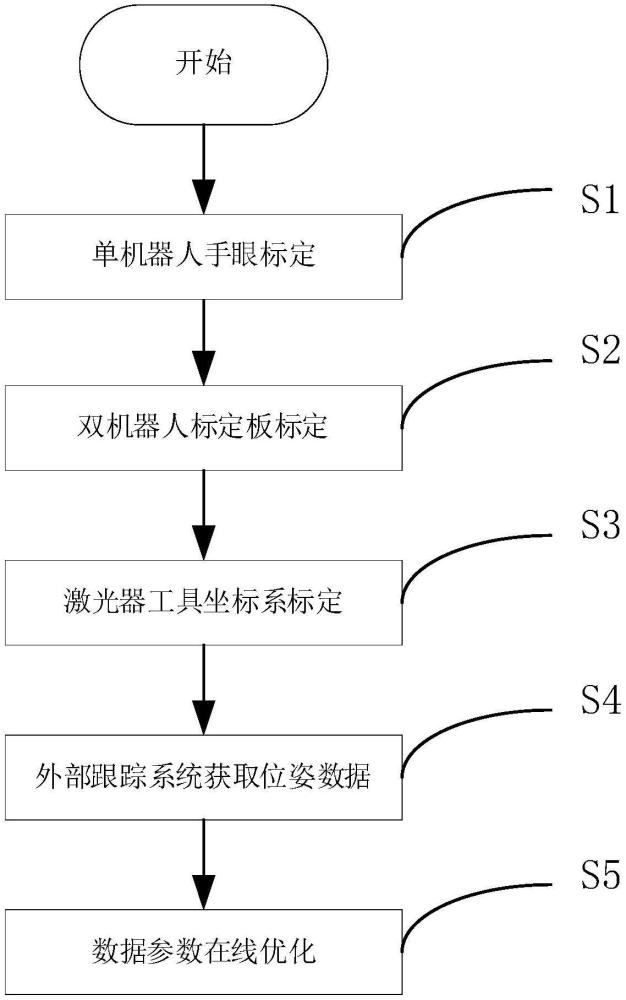

2、为实现上述目的,按照本发明的一个方面,提供了一种双机器人高精度标定与在线优化方法,包括以下步骤:

3、s1:控制机器人拍摄固定位置的标定板,实现单机器人手眼标定;

4、s2:控制测量机器人上固定测头运动,拍摄跟随划线机器人运动的标定板,实现双机器人测量划线系统的相对位姿标定;

5、s3:控制激光器焦点落在工件上,以激光器中心为圆心,焦距为半径构造机器人末端圆形运动轨迹,在轨迹上任取四个位置,利用四点标定获取激光器与工件位姿关系;

6、s4:在双机器人系统在线优化过程中,先通过跟踪系统跟踪激光器上的发光标志点阵列,获取其位姿参数数据;然后在测头和靶标移动的过程中,实时获取其相对位姿;

7、s5:在双机器人系统在线优化过程中,利用步骤s4中获取到的机器人当前反馈的位姿构建新方程进行系统在线优化,最后利用数据控制中心调整机器人路径,保证机器人划线高精度稳定运行。

8、作为优选,步骤s1的具体方法为:控制机器人拍摄固定位置的标定板,将标定过程转换为ax=xb方程,通过引入修正罗德里格斯公式求解,并利用gauss-newton优化,实现单机器人手眼标定。

9、作为优选,步骤s2的具体方法为:控制测量机器人上固定测头运动,拍摄跟随划线机器人运动的标定板,获取测量坐标系与划线坐标系之间的矩阵转换关系,构建axb=ycz方程,引入kronecker积求解方程得到测量机器人基坐标系和划线机器人基坐标系之间的转换矩阵,并利用gauss-newton优化标定结果,实现双机器人测量划线系统的相对位姿标定。

10、作为优选,步骤s3中划线机器人激光器与工件位姿关系表示为均匀矩阵

11、当激光器固定焦距已知时,以照射在工件上的光斑为圆心,焦距为半径构造机器人末端圆形运动轨迹;在轨迹上任取四个位置,使激光器以不同角度照射工件,通过“四点标定”方法获取激光器与工件位姿关系

12、作为优选,步骤s4的具体方法为:

13、在双机器人系统在线优化过程中,获取的均匀矩阵表示划线激光器中心到工件的目标位置关系,利用跟踪系统跟踪激光器上的发光标志点阵列,获取其位姿参数数据;在测头和靶标移动的过程中,得到实际位置关系

14、作为优选,步骤s5中利用步骤s4获取到的机器人当前反馈的位姿构建新的axb=ycz方程进行系统在线优化,具体构建新方程的方法为:

15、将机器人假定为是六个独立的线性“单输入、单输出”系统,则其划线过程中关节空间的位姿误差量化为机器人轴角的控制误差φe;用表示机器人逆运动学函数,则轴角可表示为:

16、

17、其中,是划线激光器中心到工件的位置关系,向量p包含运动学机器人模型的参数、系统的位置关系和描述机器人配置的参数;目标位置关系由系统高精度标定过程获取。

18、作为优选,利用步骤s4中跟踪系统获取机器人实际位置关系则机器人划线过程中的轴角误差表示为:

19、φe=φt-φa

20、其中,φe为机器人轴角的控制误差,φt为目标轴角,φa为实际轴角。

21、作为优选,使用数据控制中心将轴角误差反馈至机器人端效应器,实现划线路径调整,并在新的路径下重新修正反映双机器人坐标转换关系的axb=ycz方程,保证机器人划线高精度稳定运行。

22、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

23、1、考虑到现有复杂铸件余量自动测量、划线系统中难以实现多机器人系统的准确标定,且实际加工过程中参数易发生漂移需重复离线标定,影响划线精度与稳定性,本发明基于机器人手眼标定与激光器工具坐标系标定、视觉跟踪系统在线优化以及数控中心数据反馈控制等方法,实现多机器人系统精准标定的同时克服机器人运行过程中出现的系统参数漂移等问题,为保证复杂铸件自动测量、划线系统的高精度稳定运行提供了理论基础。

24、2、本发明标定测量机器人与划线机器人相对位姿时,用测量机器人的固定测头拍摄固定在划线机器人上的标定板,获取测量坐标系与划线坐标系之间的矩阵转换关系。构建axb=ycz方程,引入kronecker积求解方程得到测量机器人基坐标系和划线机器人基坐标系之间的转换矩阵,并利用gauss-newton优化,实现双机器人系统相对位姿标定,降低标定难度同时有效提升标定精度。

25、3、本发明对机器人运行过程中发生的路径漂移进行在线优化时,利用视觉跟踪系统测量实际轴角,通过数控系统将实际轴角与离线标定过程中获取的目标轴角之差反馈至机器人末端,实现路径修正,保证复杂铸件测量划线系统高精度运行。

技术特征:

1.一种双机器人高精度标定与在线优化方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s1的具体方法为:控制机器人拍摄固定位置的标定板,将标定过程转换为ax=xb方程,通过引入修正罗德里格斯公式求解,并利用gauss-newton优化,实现单机器人手眼标定。

3.如权利要求1所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s2的具体方法为:控制测量机器人上固定测头运动,拍摄跟随划线机器人运动的标定板,获取测量坐标系与划线坐标系之间的矩阵转换关系,构建axb=ycz方程,引入kronecker积求解方程得到测量机器人基坐标系和划线机器人基坐标系之间的转换矩阵,并利用gauss-newton优化标定结果,实现双机器人测量划线系统的相对位姿标定。

4.如权利要求1所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s3中划线机器人激光器与工件位姿关系表示为均匀矩阵当激光器固定焦距已知时,以照射在工件上的光斑为圆心,焦距为半径构造机器人末端圆形运动轨迹;在轨迹上任取四个位置,使激光器以不同角度照射工件,通过“四点标定”方法获取激光器与工件位姿关系

5.如权利要求1所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s4的具体方法为:

6.如权利要求4所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s5中利用步骤s4获取到的机器人当前反馈的位姿构建新的axb=ycz方程进行系统在线优化。

7.如权利要求6所述的一种双机器人高精度标定与在线优化方法,其特征在于,步骤s5中具体构建新方程的方法为:

8.如权利要求7所述的一种双机器人高精度标定与在线优化方法,其特征在于,利用步骤s4中跟踪系统获取机器人实际位置关系则机器人划线过程中的轴角误差表示为:

9.如权利要求8所述的一种双机器人高精度标定与在线优化方法,其特征在于,使用数据控制中心将轴角误差反馈至机器人端效应器,实现划线路径调整,并在新的路径下重新修正反映双机器人坐标转换关系的axb=ycz方程,保证机器人划线高精度稳定运行。

技术总结

本发明属于复杂铸件自动测量与划线领域,其公开了一种双机器人高精度标定与在线优化方法,基于手眼标定和四点标定等,在部署系统时对铸件‑测量系统‑划线系统各部分分别进行标定,获取高精度系统参数初值,基于视觉跟踪系统在测量‑分析‑划线过程中在线收集标定数据,实现多机器人系统参数在线优化,基于数据控制中心将优化后的机器人路径进行反馈,保证机器人划线的高精度稳定运行。

技术研发人员:李中伟,杨延,钟凯,史玉升

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!