一种用于卡环装配的工具的制作方法

本发明涉及卡环装配,尤其是指一种用于卡环装配的工具。

背景技术:

1、在卡环安装到轴件时,需要先经过长花键轴段然后再到卡环安装轴段处;而长花键轴段中有多处缺口,并且长花键轴段的直径与卡环安装轴段的直径比较接近。因此难以实现设备操作,大多采用人工装配,但是手工操作人手使力不稳定,导致卡簧钳张开卡环的力度不均,这样在经过轴件时极易造成卡环偏摆弯曲,导致卡环与轴件(长花键轴段)接触卡滞,不能顺利下移至卡环的安装位置,造成零部件表面划伤,卡环变形等问题,装配费时费力。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中存在的上述问题。

2、为解决上述技术问题,本发明提供了一种用于卡环装配的工具,包括:

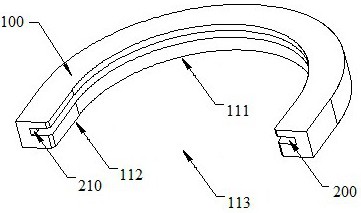

3、主体,内部设有u型开口;u型开口包括圆弧段以及两个平行设置的直线段,两个直线段对称设置在圆弧段的前端,u型开口的开口处位于两个直线段的前端;

4、中部凹槽,用于卡装卡环;中部凹槽设于u型开口的壁体上,且中部凹槽沿u型开口的延伸方向设置一圈,中部凹槽自u型开口的壁体向主体凹陷预定宽度形成。

5、在本发明的一个实施例中,沿中部凹槽的宽度方向,中部凹槽侧壁的两端处分别设有导向角;导向角自主体的尾端至主体的前端向外侧倾斜。

6、在本发明的一个实施例中,导向角的角度为30°。

7、在本发明的一个实施例中,圆弧段为半圆形结构。

8、在本发明的一个实施例中,中部凹槽的高度比卡环的厚度大0.2 mm ~0.5mm。

9、在本发明的一个实施例中,两个直线段的间距大于卡环的内径,且比卡环的外径小2 mm~3mm。

10、在本发明的一个实施例中,在两个直线段处,中部凹槽中远离中部凹槽侧壁之间的间距比扩张后卡环的外径大1~2mm。

11、在本发明的一个实施例中,主体的厚度为10mm ~15mm;主体的宽度为10mm ~15mm。

12、在本发明的一个实施例中,u型开口壁体的两端设有倒角。

13、在本发明的一个实施例中,主体采用45#钢或40cr制成。

14、本发明的上述技术方案相比现有技术具有以下优点:

15、本发明所述的用于卡环装配的工具,采用申请安装卡环时,可以先将卡环横向嵌入至中部凹槽中,卡环的缺口朝向u型开口的开口处。然后手持装有卡环的本申请并使用卡簧钳撑开卡环,直至卡环的外径抵到中心凹槽的内壁位置(即卡环扩张完成)。在撑开卡环的过程中,由于卡环的两侧均处在中心凹槽中,且卡环与中心凹槽上下壁之间的间隙比较小则卡环不会发生偏摆等现象,从而不会出现卡环歪斜、扭曲、弯曲;受到中部凹槽的约束从而不会不发生轴向形变,从而使卡环在张开状态时处于同一平面;这样在卡环扩张后将本申请以及卡环套入轴件的过程中也不会出现偏摆、歪斜扭曲、卡滞零件的现象,可以顺利下落至卡环安装位置。本申请结构简单,轻巧便捷;极大降低了卡环在长花键轴段等地方的装配难度,避免卡环歪扭导致零部件表面划伤的问题;操作简便,省时省力,提高装配效率,实用性强。另外,在卡环扩张的过程中,中心凹槽对卡环的外壁进行限制,操作人员可以通过卡环的外壁是否抵在中心凹槽的侧壁识别出卡环是否扩张完成,从而能够快速控制卡环扩张的量,操作更方便快捷,同时能够避免卡环暴力张开。

技术特征:

1.一种用于卡环装配的工具,其特征在于:包括:

2.根据权利要求1所述的用于卡环装配的工具,其特征在于:沿所述中部凹槽的宽度方向,所述中部凹槽侧壁的两端处分别设有导向角;所述导向角自所述主体的尾端至所述主体的前端向外侧倾斜。

3.根据权利要求2所述的用于卡环装配的工具,其特征在于:所述导向角的角度为30°。

4.根据权利要求1所述的用于卡环装配的工具,其特征在于:所述圆弧段为半圆形结构。

5.根据权利要求1所述的用于卡环装配的工具,其特征在于:所述中部凹槽的高度比所述卡环的厚度大0.2 mm ~0.5mm。

6.根据权利要求1所述的用于卡环装配的工具,其特征在于:两个所述直线段的间距大于所述卡环的内径,且比所述卡环的外径小2 mm~3mm。

7.根据权利要求6所述的用于卡环装配的工具,其特征在于:在两个所述直线段处,所述中部凹槽中远离所述中部凹槽侧壁之间的间距比扩张后所述卡环的外径大1~2mm。

8.根据权利要求1所述的用于卡环装配的工具,其特征在于:所述主体的厚度为10mm ~15mm;所述主体的宽度为10 mm ~15mm。

9.根据权利要求1所述的用于卡环装配的工具,其特征在于:所述u型开口壁体的两端设有倒角。

10.根据权利要求1所述的用于卡环装配的工具,其特征在于:所述主体采用45#钢或40cr制成。

技术总结

本发明涉及卡环装配技术领域,本发明要解决的技术问题是造成零部件表面划伤等。为了解决上述技术问题,本申请提供了一种用于卡环装配的工具。本申请包括:主体,内部设有U型开口;U型开口包括圆弧段以及两个平行设置的直线段,两个直线段对称设置在圆弧段的前端,U型开口的开口处位于两个直线段的前端;中部凹槽,用于卡装卡环;中部凹槽设于U型开口的壁体上,且中部凹槽沿U型开口的延伸方向设置一圈,中部凹槽自U型开口的壁体向主体凹陷预定宽度形成。本申请在卡环扩张后将本申请以及卡环套入轴件的过程中也不会出现偏摆、歪斜扭曲、卡滞零件的现象,可以顺利下落至卡环安装位置,避免卡环歪扭导致零部件表面划伤的问题。

技术研发人员:陈雪峰,杨军,杨海华,王康林

受保护的技术使用者:苏州绿控传动科技股份有限公司

技术研发日:

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!