一种活套立辊安装装置的制作方法

本技术涉及一种活套立辊安装装置,属于带钢储料。

背景技术:

1、现有技术中,钢管分为无缝钢管和焊接钢管。焊接钢管的生产过程是将钢带弯曲成管状,再把缝隙焊接起来成为钢管。焊接钢管比无缝钢管成本低并且生产效率高。车间中批量化生产钢管时,需要连续不断地输送钢带,以提高生产效率。为确保换带过程中生产的连续性,需要设置储料装置。储量装置中的导向立辊在需要对单个导向立辊进行更换时,需要将上部圆盘所有固定螺栓全部卸下后,将圆盘吊起,才能将立辊取出更换,更换完成后需要再将所有的固定螺栓全部拧紧,造成更换立辊所需操作时间长且工程量较大,需要多人安装更换,为了克服以上不足之处,减少更换立辊作业劳动强度及作业时间,亟需发明一种活套立辊安装装置,用以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种活套立辊安装装置,本实用新型结构简单,维护方便,解决了上述背景技术中提出的问题。应当理解,这个概述并不是关于本实用新型的穷举性概述。它并不是意图确定本实用新型的关键或重要部分,也不是意图限定本实用新型的范围。为了达到上述目的,本实用新型提供如下技术方案:

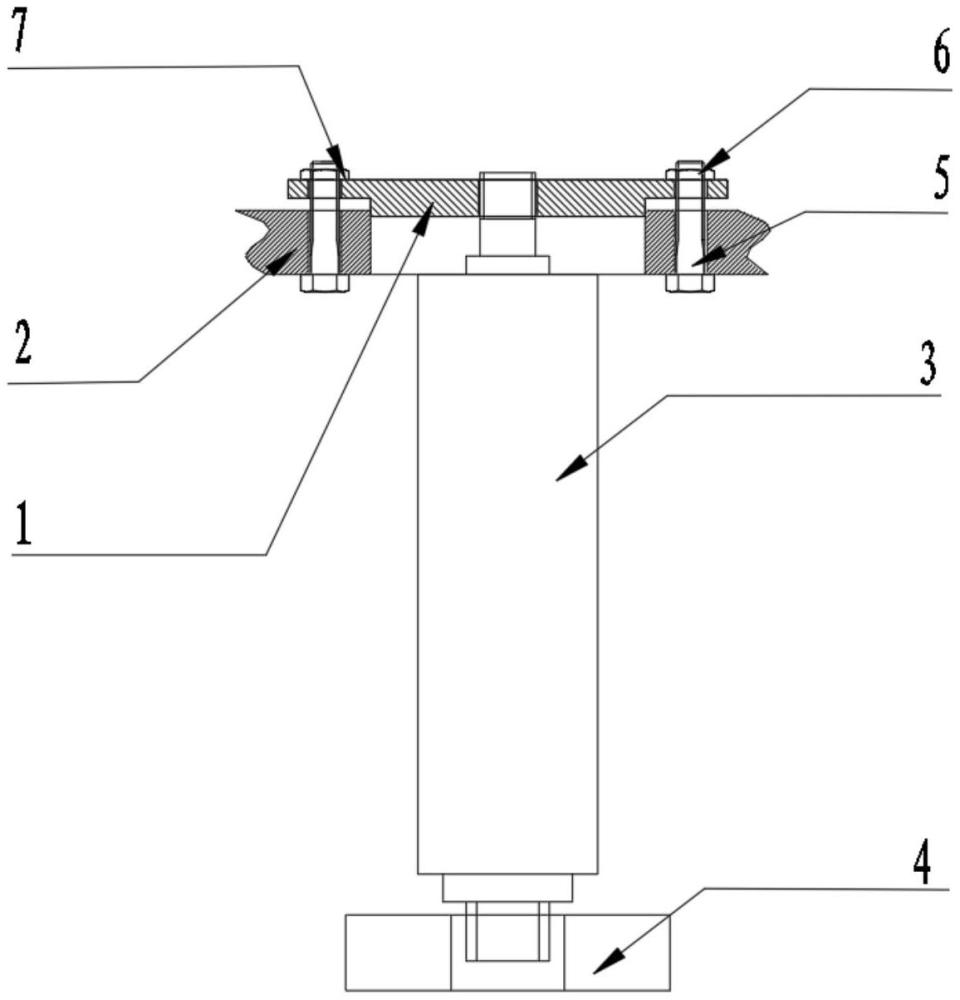

2、一种活套立辊安装装置,与带钢配合使用,包括:立辊压盖、环状压盘、立辊和底座,所述立辊压盖设于环状压盘的上方,且立辊压盖为双层圆盘结构包括压盖上层与压盖下层,所述压盖上层直径大于压盖下层直径,所述立辊压盖中心设有压盖中孔,压盖上层外圈部分设有压盖边孔,所述环状压盘依据需要设有通孔一和以通孔一为中心均匀排布的通孔二,所述环状压盘下方设有立辊,所述立辊下方设有底座,所述底座设有底座插孔,所述立辊压盖、环状压盘和底座对立辊进行竖直方向的固定。

3、进一步的,所述压盖下层的直径与通孔一的直径相对应,且压盖下层的厚度为环状压盘的厚度的三分之一,所述压盖边孔有四个且压盖边孔的直径与通孔二的直径相对应,压盖边孔的位置与通孔二的位置相对应。

4、进一步的,所述立辊包括立辊上杆、辊轴、立辊下杆,所述立辊上杆为圆形柱状结构,且立辊上杆的直径与压盖中孔的直径相对应,所述立辊下杆为方形柱状结构,且立辊下杆的方形柱体截面尺寸与底座插孔孔径相对应。

5、进一步的,所述通孔一的直径大于辊轴的直径,所述螺杆的直径与通孔二的直径相适应。

6、本实用新型的有益效果为:

7、本实用新型设计了一种活套立辊安装装置,通过对现有技术中环状压盘重新设计改进,通过设置立辊压盖对立辊进行直接固定,当遇到单个立辊出现故障或需要维护更换时,原有技术是需要将整个环状压盘整体拆卸后吊起后取出故障的立辊,本实用新型实现了单个立辊在更换时不需要整体拆卸环状压盘,只需对故障立辊进行单独取出更换,节省了大量的时间,减少了因设备维修影响生产的效率和生产的时间,同时减少工人的劳动强度。

技术特征:

1.一种活套立辊安装装置,与钢带配合使用,其特征在于:包括:立辊压盖、环状压盘、立辊和底座,所述立辊压盖设于环状压盘的上方,且立辊压盖为双层圆盘结构包括压盖上层与压盖下层,所述压盖上层直径大于压盖下层直径,所述立辊压盖中心设有压盖中孔,压盖上层外圈部分设有压盖边孔,所述环状压盘依据需要设有通孔一和以通孔一为中心均匀排布的通孔二,所述环状压盘下方设有立辊,所述立辊下方设有底座,所述底座设有底座插孔,所述立辊压盖、环状压盘和底座对立辊进行竖直方向的固定。

2.根据权利要求1所述的一种活套立辊安装装置,其特征在于:所述压盖下层的直径与通孔一的直径相对应,且压盖下层的厚度为环状压盘的厚度的三分之一,所述压盖边孔有四个且压盖边孔的直径与通孔二的直径相对应,所述压盖边孔的位置与通孔二的位置相对应。

3.根据权利要求1所述的一种活套立辊安装装置,其特征在于:所述立辊包括立辊上杆、辊轴、立辊下杆,所述立辊上杆为圆形柱状结构,且立辊上杆的直径与压盖中孔的直径相对应,所述立辊下杆为方形柱状结构,且立辊下杆的方形柱体截面尺寸与底座插孔孔径相对应。

4.根据权利要求1所述的一种活套立辊安装装置,其特征在于:所述通孔一的直径大于辊轴的直径。

技术总结

本技术属于一种活套立辊安装装置,涉及带钢储料技术领域,与带钢配合使用,包括立辊压盖、环状压盘、立辊和底座,立辊压盖为圆盘结构,立辊压盖下方设有突出圆盘,立辊压盖、环状压盘和底座均设有圆孔,立辊压盖与环状压盘匹配固定在立辊上方,底座设于立辊下方,完成对立辊竖直方向固定,本技术对原有的活套装置进行改进,本方案操作简单,提升了立辊安装和拆卸的效率,实现当单个立辊出现故障时,仅对单个立辊进行换装,不需要整体拆卸环状圆盘,提升了工作效率,降低了工人劳动强度,减少更换时间,保证生产线连续生产。

技术研发人员:汪涵,李天祥,刘锦龙,王鑫,冯金鑫,于帅

受保护的技术使用者:吉林华信新型结构科技有限公司

技术研发日:20240119

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!