一种箱梁内置套筒定位结构的制作方法

本技术涉及构件装配,特别是一种箱梁内置套筒定位结构。

背景技术:

1、箱梁主筋板与套筒组对装配时,如附图1所示,需要目测将套筒放入主筋板b与主筋板c的通孔中,并重复调试,目测居中后将套筒进行点固,此操作需消耗大量的时间,且无法保证套筒与主筋板a之间的垂直度,并无法保证与主筋板上3的定位座同轴,后期装配时不能保证主筋板a、主筋板b与主筋板c之间同轴,总出现返修镗孔现象,且组对时间较长,需要设计一种工装来解决套筒与主筋板a的垂直度问题和主筋板a、主筋板b和主筋板c之间的同轴度问题。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种箱梁内置套筒定位结构,以解决上述问题。

2、本实用新型的目的是通过以下技术方案来实现的:

3、一种箱梁内置套筒定位结构,包括箱梁、套筒以及定位工装装置,所述箱梁包括自上而下依次布置的主筋板a、主筋板b以及主筋板c,所述主筋板a上设置有定位座,所述套筒自下而上依次穿过主筋板c和主筋板b且与所述定位座保持同心布置,所述定位工装装置包括定位杆以及设置在所述定位杆一端端部并可配合在定位座内腔的定位块,定位杆外壁固定设置有与定位杆同心且可装套在套筒内腔中的同轴板。

4、上述

技术实现要素:

中,进一步的,所述定位工装装置侧面设有锁紧销,所述定位座侧面开设有与锁紧销配合的通孔,所述定位块侧面设有与锁紧销配合的定位孔。

5、上述实用新型内容中,进一步的,所述主筋板b、主筋板c上设有与套筒配合的固定孔。

6、上述实用新型内容中,进一步的,所述同轴板设置多块,同轴板固定于定位杆上。

7、上述实用新型内容中,进一步的,所述同轴板的直径略小于所述套筒内腔的直径。

8、上述实用新型内容中,进一步的,所述定位块的直径略小于所述定位座内腔的直径。

9、本实用新型的有益效果是:

10、利用定位工装装置将套筒直接精准定位,节约了调试时间,并可以保证套筒与主筋的垂直度要求,同时通过定位工装装置与套筒之间的配合保证主筋板a、主筋板b和主筋板c之间的同轴度要求,减少了返修现象,提高了生产效率,保证了尺寸的一致性,提高了产品质量,节约了成本。

技术特征:

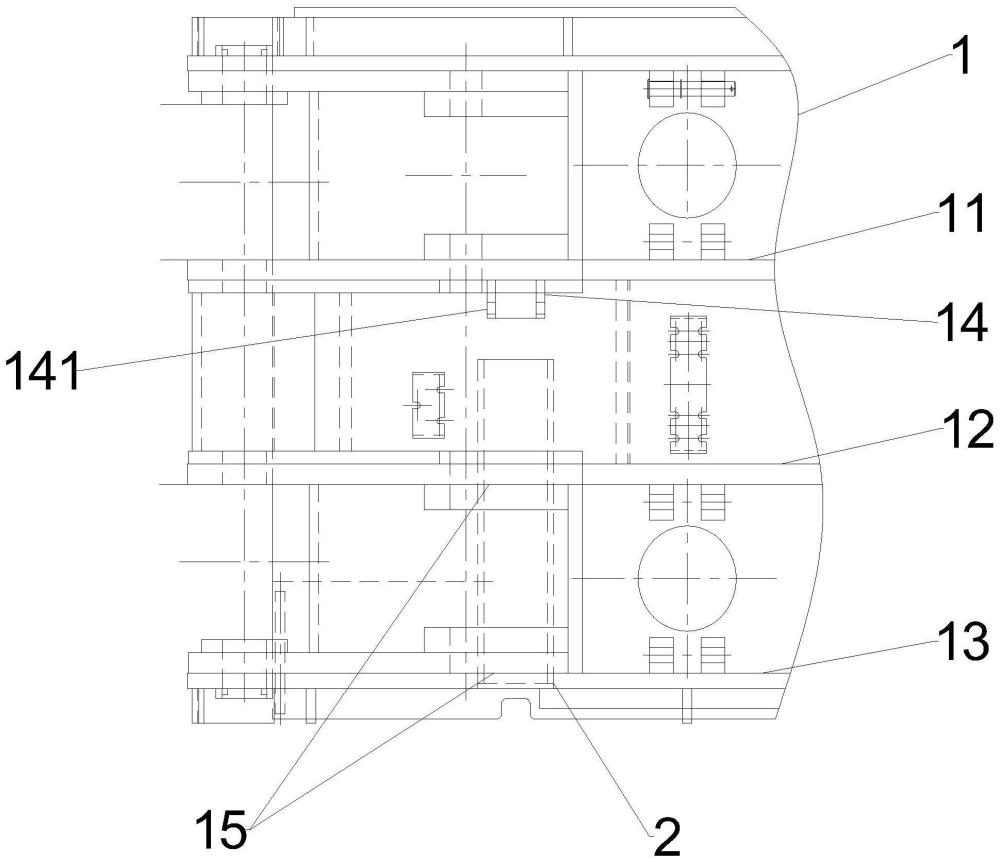

1.一种箱梁内置套筒定位结构,其特征在于,包括箱梁(1)、套筒(2)以及定位工装装置(3),所述箱梁(1)包括自上而下依次布置的主筋板a(11)、主筋板b(12)以及主筋板c(13),所述主筋板a(11)上设置有定位座(14),所述套筒(2)自下而上依次穿过主筋板c(13)和主筋板b(12)且与所述定位座(14)保持同心布置,所述定位工装装置(3)包括定位杆(31)以及设置在所述定位杆(31)一端端部并可配合在定位座(14)内腔的定位块(32),定位杆(31)外壁固定设置有与定位杆(31)同心且可装套在套筒(2)内腔中的同轴板(33)。

2.根据权利要求1所述的一种箱梁内置套筒定位结构,其特征在于,所述定位工装装置(3)侧面设有锁紧销(4),所述定位座(14)侧面开设有与锁紧销(4)配合的通孔(141),所述定位块(32)侧面设有与锁紧销(4)配合的定位孔(321)。

3.根据权利要求1所述的一种箱梁内置套筒定位结构,其特征在于,所述主筋板b(12)、主筋板c(13)上设有与套筒(2)配合的固定孔(15)。

4.根据权利要求1所述的一种箱梁内置套筒定位结构,其特征在于,所述同轴板(33)设置多块,同轴板(33)固定于定位杆(31)上。

5.根据权利要求1所述的一种箱梁内置套筒定位结构,其特征在于,所述同轴板(33)的直径略小于所述套筒(2)内腔的直径。

6.根据权利要求2所述的一种箱梁内置套筒定位结构,其特征在于,所述定位块(32)的直径略小于所述定位座(14)内腔的直径。

技术总结

本技术公开了一种箱梁内置套筒定位结构,包括箱梁、套筒以及定位工装装置,所述箱梁包括以上而下依次布置的主筋板a、主筋板b以及主筋板c,所述主筋板a上设置有定位座,所述套筒自下而上依次穿过主筋板c和主筋板b且与所述定位座保持同心布置,所述定位工装装置包括定位杆以及设置在所述定位杆一端端部并可配合在定位座内腔的定位块,定位杆外壁固定设置有与定位杆同心且可装套在套筒内腔中的同轴板。本技术通过设计一种箱梁内置套筒定位工装,能够保证套筒与主筋板a之间的垂直度和主筋板a、主筋板b和主筋板c之间的同轴度。

技术研发人员:丁李羊,刘吉光

受保护的技术使用者:中煤盘江重工有限公司

技术研发日:20240126

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!