一种连接器侧部夹持的定位机构的制作方法

本技术属于零件检测非标自动化,特别是涉及一种连接器侧部夹持的定位机构。

背景技术:

1、在非标自动化技术领域中,对于零件的检测通常需要复杂的集成度较高的机构集成去实现,由此带来各个机构之间相互穿插交互,多少会造成空间的干涉和影响,导致原本可以采取简单的伸缩等机构就可以实现的动作,为了腾出干涉的空间给其它机构,而被迫采用比较复杂的机构来实现。

2、例如,本技术方案所提出的技术背景:在对于连接器壳与pin针装配及检测的非标自动化场景中,对于已装好pin针的连接器,需要进行夹持并通过治具进行检测,而在该场景中由于非标自动化基于紧凑性原则,对应的夹持机构侧部以及承载台的底部已被其它的机构所占据,无法腾出过多的空间提供给横向布置的包括气缸、油缸或电缸的伸缩机构使用,由此需要进行空间转换,充分利用底部空间,从而基于上述场景提出了本技术方案的一种连接器侧部夹持的定位机构。

技术实现思路

1、本实用新型提供了一种连接器侧部夹持的定位机构,通过由转动轴、偏转臂、位于底部铰接的伸缩机构构成对限位夹持块推进拉出的伸缩机构,腾出了限位夹持块侧部的空间,不需要像普通的横向设置的伸缩机构一样占据太多空间,即可实现高效的伸缩动作,适用于侧部限制空间场景下的零件夹持的情景,能够广泛应用于非标自动化领域中,充分的实现了空间的转换及底部空间的利用,避免了非标自动化场景中各机构相互干涉,没有充分空间进行机构布置的问题;综上,解决了背景技术中的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

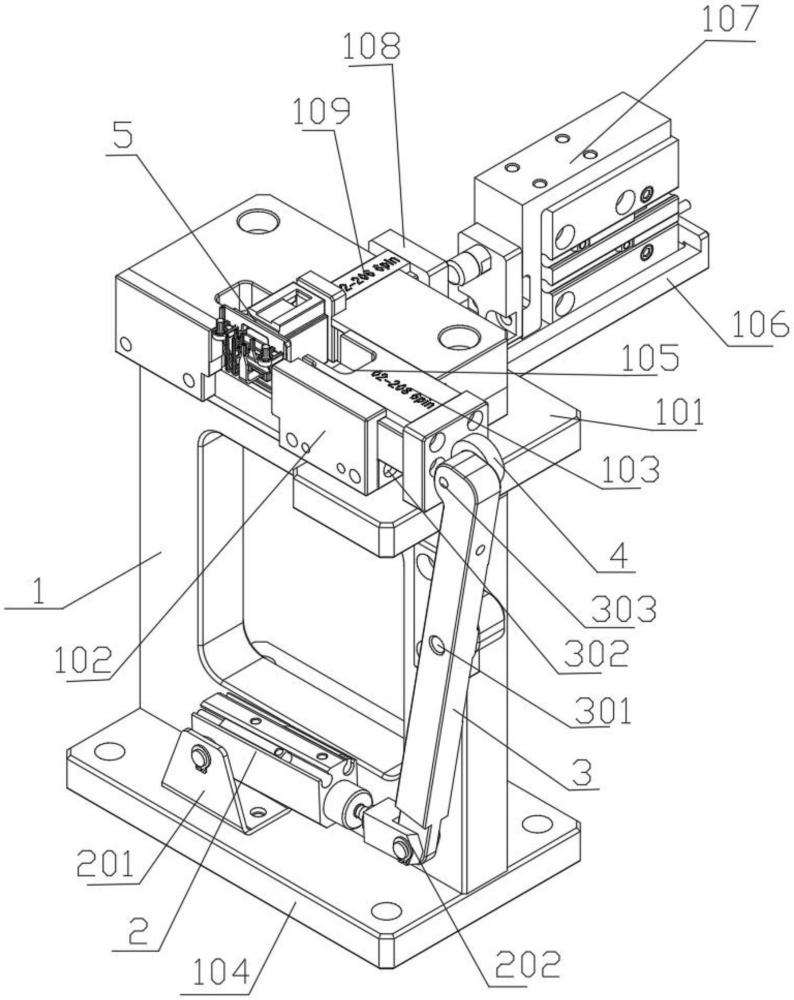

3、本实用新型的一种连接器侧部夹持的定位机构,包括垂直设置于底板上的“口”字形支撑架、设置于“口”字形支撑架表面的支撑台、位于支撑台后侧的承载板;

4、所述支撑台表面设有承载台,所述承载台表面设置有容纳零件的限位腔,位于限位腔的一侧设有供限位夹持块滑动配合的第一限位槽,位于限位腔后侧设有供加压块限位滑动配合的第二限位槽;

5、所述“口”字形支撑架的一侧通过转动轴转动安装有偏转臂,所述偏转臂的底端通过铰接连接结构与底板上的第一伸缩机构的顶举头端相连,所述偏转臂的顶端与限位夹持块外端部设置的连接耳转动相连,所述偏转臂的顶端侧部设有与连接耳侧部开设的腰圆槽插接配合的连接凸柱,在偏转臂的作用下对限位夹持块进行前进后退动作;

6、所述承载板的上部设有第二伸缩机构,所述第二伸缩机构的顶举头端与加压块后侧设置的挡块固定相连;通过限位夹持块、加压块伸进动作对零件进行夹持。

7、进一步地,所述第一伸缩机构与底板之间通过铰接座相连。

8、进一步地,所述腰圆槽的外轮廓大于连接凸柱的外轮廓。

9、进一步地,所述第一限位槽的外侧部设有安装孔,所述安装孔内安装有与限位夹持块外侧部限位挡块固定相连的压缩弹簧。

10、进一步地,所述第一伸缩机构、第二伸缩机构均采用气缸、油缸或电缸。

11、进一步地,所述限位夹持块前部设有与零件限位配合的u型限位夹持槽。

12、本实用新型相对于现有技术包括有以下有益效果:

13、(1)结构简单且精巧:采用由转动轴、偏转臂、位于底部铰接的伸缩机构构成对限位夹持块推进拉出的伸缩机构,结构简单且精巧;

14、(2)避免机构相互干涉且充分利用空间:本技术方案的机构腾出了限位夹持块侧部的空间,不需要像普通的横向设置的伸缩机构一样占据太多空间,即可实现高效的伸缩动作,适用于侧部限制空间场景下的零件夹持的情景,能够广泛应用于非标自动化领域中,充分的实现了空间的转换及底部空间的利用,避免了非标自动化场景中各机构相互干涉,没有充分空间进行机构布置的问题。

15、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种连接器侧部夹持的定位机构,其特征在于,包括垂直设置于底板(104)上的“口”字形支撑架(1)、设置于“口”字形支撑架(1)表面的支撑台(101)、位于支撑台(101)后侧的承载板(106);

2.根据权利要求1所述的一种连接器侧部夹持的定位机构,其特征在于,所述第一伸缩机构(2)与底板(104)之间通过铰接座(201)相连。

3.根据权利要求1所述的一种连接器侧部夹持的定位机构,其特征在于,所述腰圆槽(401)的外轮廓大于连接凸柱(303)的外轮廓。

4.根据权利要求1所述的一种连接器侧部夹持的定位机构,其特征在于,所述第一限位槽的外侧部设有安装孔(302),所述安装孔(302)内安装有与限位夹持块(103)外侧部限位挡块固定相连的压缩弹簧。

5.根据权利要求1所述的一种连接器侧部夹持的定位机构,其特征在于,所述第一伸缩机构(2)、第二伸缩机构(107)均采用气缸、油缸或电缸。

6.根据权利要求1所述的一种连接器侧部夹持的定位机构,其特征在于,所述限位夹持块(103)前部设有与零件(5)限位配合的u型限位夹持槽(105)。

技术总结

本技术公开了一种连接器侧部夹持的定位机构,涉及零件检测非标自动化技术领域。本技术包括“口”字形支撑架、支撑台、承载板、限位腔、第一限位槽、第二限位槽;本技术采用由转动轴、偏转臂、位于底部铰接的伸缩机构构成对限位夹持块推进拉出的伸缩机构,结构简单且精巧;本机构腾出了限位夹持块侧部的空间,不需要像普通的横向设置的伸缩机构一样占据太多空间,即可实现高效的伸缩动作,适用于侧部限制空间场景下的零件夹持的情景,能够广泛应用于非标自动化领域中,充分的实现了空间的转换及底部空间的利用,避免了非标自动化场景中各机构相互干涉,没有充分空间进行机构布置的问题。

技术研发人员:刘毅

受保护的技术使用者:福益精密模塑(上海)有限公司

技术研发日:20240527

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!