一种镜片连续生产中的同轴悬吊夹体的制作方法

本申请涉及镜片生产过程中的装夹,尤其涉及一种镜片连续生产中的同轴悬吊夹体。

背景技术:

1、眼镜片的加工是一个复杂而精细的序列,涉及多个步骤,确保最终产品的质量和性能,具体包括清洗:目的是去除镜片表面的污垢、油脂和杂质;烘干:去除表面的水分;底涂:增强镜片的附着力和抗划伤性能,为后续的涂层提供更好的基础;再次烘干:以确保底漆牢固地附着在镜片表面;面涂:增加镜片的耐磨性、防反射性、防紫外线性能等,提升镜片的光学性能和舒适性;再次烘干:确保涂层均匀且牢固;质检:确保镜片在尺寸、形状、表面质量、涂层均匀性等方面都符合质量标准;高温固化:使涂层中的有机成分通过化学反应固化,增强涂层的稳定性和耐久性;镀膜:在镜片表面镀上一层或多层金属或非金属材料,进一步增加镜片的耐磨性、防反射性和防紫外线性能,同时还可以改善镜片的外观。

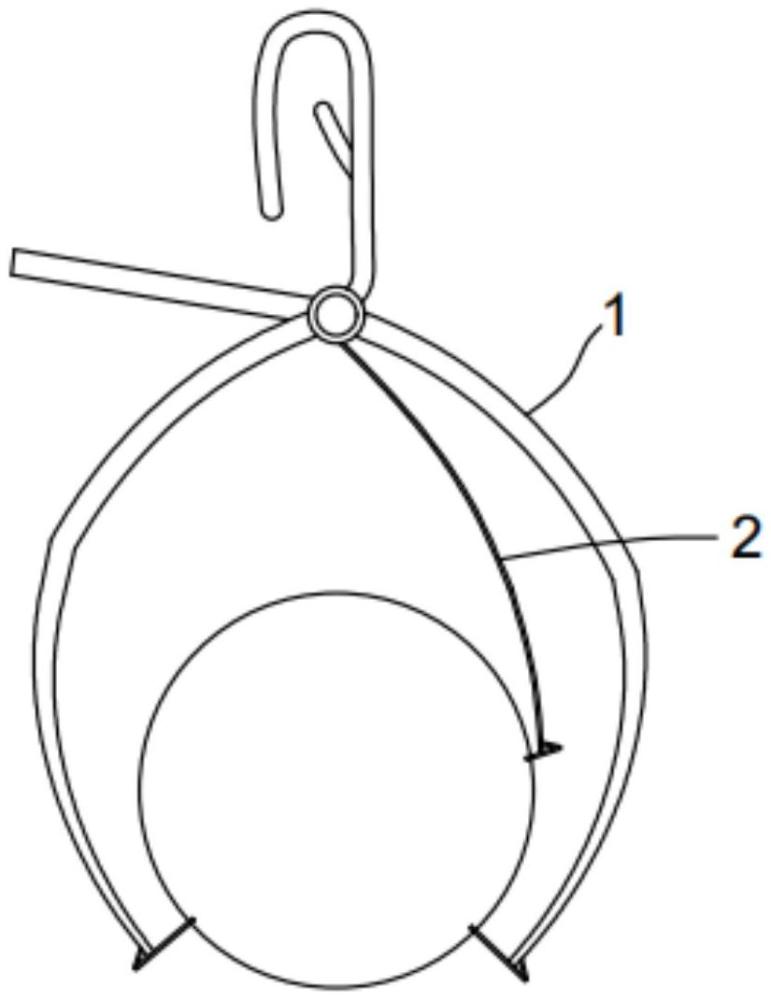

2、目前在进行眼镜片的多个加工中,均是作用在眼镜片两侧表面上,而为在镜片表面加工时避免受遮挡、干涉影响,通常使用如说明书附图1所示的夹体,对镜片的侧边夹持后,使得镜片的两侧表面能处于全部外漏的状态,同时通过夹体可在各个工序之间进行镜片的转接,提高加工效率。而在当人工将待加工的镜片夹持在夹体上后,因人为因素影响,会存在镜片与夹体之间存在角度偏斜,进而在后续加工,尤其是在底涂、面涂及镀膜工序中,镜片的偏斜会导致其表面的涂层厚度不均衡(不一致),从而会影响镜片的使用效果,对使用者造成较大的影响。

技术实现思路

1、针对上述存在的问题,本申请旨在提供一种镜片连续生产中的同轴悬吊夹体,其实现镜片的同轴夹持,进而在加工时,能保证且尤其是在底涂、面涂及镀膜工序中镜片表面涂层厚度的一致性,提高镜片加工质量。

2、为了实现上述目的,本申请所采用的技术方案如下:一种镜片连续生产中的同轴悬吊夹体,所述悬吊夹体包括互相铰接的夹杆,以及在夹杆的铰接处设置的压杆,在所述夹杆和压杆的端部均设置有间距相抵在镜片侧边上的接触板,其特征在于:在每个所述接触板与镜片接触的端面上设置有驱使镜片与夹杆的铰接处同轴平行的装夹结构。

3、优选的,所述装夹结构为在接触板外端面上开设的弧形槽。

4、优选的,在所述接触板中心还穿设有伸至弧形槽中的伸缩杆,并在该伸缩杆端部垂直设置有与镜片侧边平贴接触的定位板。

5、优选的,在所述伸缩杆上还套设有可随其伸缩的保护套。

6、本申请的有益效果是:本申请在夹体的每个接触板与镜片接触的端面上设置有驱使镜片与夹杆的铰接处同轴平行的装夹结构,其能驱使镜片在装夹后与夹杆的铰接轴同轴平行,进而通过夹体将镜片悬挂后进行加工时,基于铰接轴能保证镜片的位置精度,同时在加工时,能保证且尤其是在底涂、面涂及镀膜工序中镜片表面涂层厚度的一致性,提高镜片加工质量。

技术特征:

1.一种镜片连续生产中的同轴悬吊夹体,所述悬吊夹体包括互相铰接的夹杆(1),以及在夹杆(1)的铰接处设置的压杆(2),在所述夹杆(1)和压杆(2)的端部均设置有间距相抵在镜片侧边上的接触板(3),其特征在于:在每个所述接触板(3)与镜片接触的端面上设置有驱使镜片与夹杆(1)的铰接处同轴平行的装夹结构。

2.根据权利要求1所述的同轴悬吊夹体,其特征在于:所述装夹结构为在接触板(3)外端面上开设的弧形槽(3a)。

3.根据权利要求2所述的同轴悬吊夹体,其特征在于:在所述接触板(3)中心还穿设有伸至弧形槽(3a)中的伸缩杆(31),并在该伸缩杆(31)端部垂直设置有与镜片侧边平贴接触的定位板(32)。

4.根据权利要求3所述的同轴悬吊夹体,其特征在于:在所述伸缩杆(31)上还套设有可随其伸缩的保护套(4)。

技术总结

本申请公开了一种镜片连续生产中的同轴悬吊夹体,其包括互相铰接的夹杆,以及在夹杆的铰接处设置的压杆,在夹杆和压杆的端部均设置有间距相抵在镜片侧边上的接触板。在每个接触板与镜片接触的端面上设置有驱使镜片与夹杆的铰接处同轴平行的装夹结构,其为在接触板外端面上开设的弧形槽,在接触板中心还穿设有伸至弧形槽中的伸缩杆,并在该伸缩杆端部垂直设置有与镜片侧边平贴接触的定位板。该夹体能驱使镜片在装夹后与夹杆的铰接轴同轴平行,进而通过夹体将镜片悬挂后进行加工时,基于铰接轴能保证镜片的位置精度,同时在加工时,能保证且尤其是在底涂、面涂及镀膜工序中镜片表面涂层厚度的一致性,提高镜片加工质量。

技术研发人员:刘家国

受保护的技术使用者:丹阳泽鹿光学科技有限公司

技术研发日:20240603

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!