一种瓦楞纸板自动切槽装置

本技术涉及瓦楞纸板加工设备,尤其涉及一种瓦楞纸板自动切槽装置。

背景技术:

1、瓦楞纸在生产完成后,需要对其边部进行切槽,目前的切槽方式都是将生产后的瓦楞纸叠放在一起,通过切槽机上的锯片对其边部进行切槽处理。中国专利cn220719479u公开了一种新型瓦楞纸切槽机,通过承载台、纵向调节机构、横向调节机构、压板机构以及间距调节组件的使用,可以对叠放的瓦楞纸进行很好的夹紧,同时还能实现纵向进刀方式,避免弧形刀口,提高瓦楞纸的切槽效果,同时便于将夹紧后的瓦楞纸进行前后移动,调整切槽位置,并且还能调节切槽机的在瓦楞纸上的切槽深度。但上述现有技术需要人工将瓦楞纸板一块块搬运到承载台上叠放整齐,再人工进行固定压紧,之后才能进行切槽工作,切槽完后又要搬运下来重新叠放新的,在搬运和人工对齐压紧期间,切槽工作无法进行,设备停工时间长,作业效率不高。因此为了解决上述现有技术的缺陷,需设计一种瓦楞纸板自动切槽装置。

技术实现思路

1、本实用新型提供一种瓦楞纸板自动切槽装置,可实现自动输送、自动定位、自动压紧、自动切割功能,工序连贯,提高设备利用效率,提升作业效率。

2、为了实现上述目的,本实用新型采用的技术方案为:

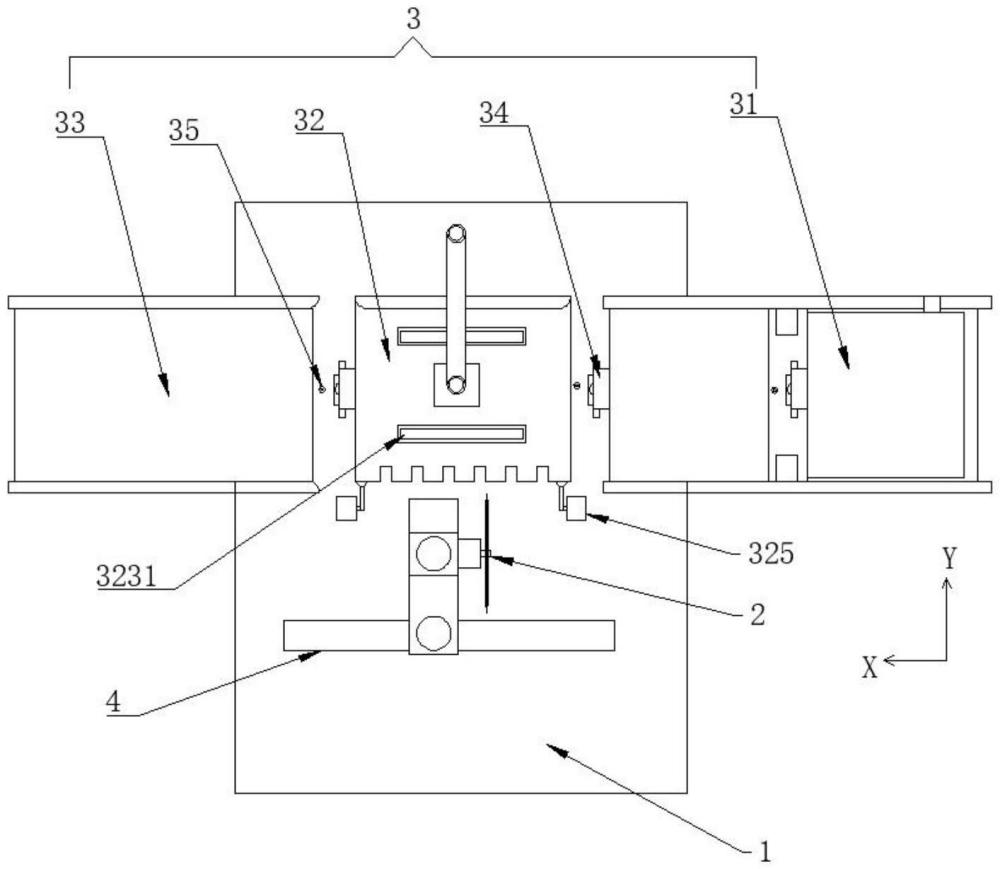

3、一种瓦楞纸板自动切槽装置,包括工作台、切槽机、自动上料机以及安装在所述工作台上可分别沿xyz三轴方向移动的三轴机器人,所述切槽机安装在所述三轴机器人y轴上,所述自动上料机位于所述三轴机器人一侧,所述自动上料机包括沿x轴方向依次布置的进料输送机构、定位机构和出料输送机构;所述进料输送机构和所述出料输送机构沿x轴方向输送;所述定位机构和所述进料输送机构的末端均设有一阻挡组件;所述定位机构包括载物台、顶升组件、输送带组件、压板机构和定位组件;所述载物台上端面位于输送方向的一侧设有一定位板,所述载物台位于所述定位板相对的另一侧设有若干所述定位组件,所述定位组件用于将瓦楞纸板推动紧贴在所述定位板上;所述输送带组件的一端设于所述载物台顶面,所述输送带组件用于将带动瓦楞纸板移动并贴紧对应的所述阻挡组件;所述载物台通过所述顶升组件与所述工作台升降活动连接;所述压板机构安装在所述载物台上方,用于配合所述顶升组件将所述瓦楞纸板压紧在所述载物台上。

4、进一步地,所述载物台上开设有间隔分布的两避让孔,两所述避让孔的长度方向沿x轴方向分布;所述输送带组件安装在所述工作台上,所述输送带组件上设有两组平行布置的输送带,每一所述输送带位于一所述避让孔内;所述顶升组件包括四个分布在所述载物台四角的伸缩气缸,四个所述伸缩气缸驱动所述载物台升降运动以改变所述载物台顶面与所述输送带顶面之间的相对位置。

5、进一步地,所述定位组件包括一驱动气缸和一推杆;所述定位板可拆卸地连接在所述载物台的顶面一侧边缘且与输送方向平行设置,所述推杆位于所述载物台的另一侧边缘,所述推杆的一端与所述驱动气缸连接,所述驱动气缸固定连接在所述工作台上,用于驱动所述推杆推动瓦楞纸板抵接在所述定位板上。驱动气缸可以采用伸缩气缸,此时推杆采用直杆。优选地,驱动气缸也可以采用翻转气缸,此时推杆采用l型杆,通过翻转气缸带动推杆翻转抵接在瓦楞纸板的侧端。

6、进一步地,所述定位组件的数量至少设为二,每一所述定位组件位于所述载物台另一侧的边角处。两定位组件同时推动瓦楞纸板的对应一个边角,将叠放的瓦楞纸板推至定位板的端面进行对齐定位,如果在上料时瓦楞纸板未叠放整齐,可以通过两定位组件修正对齐。

7、进一步地,所述阻挡组件包括一阻挡气缸和一阻挡板,所述阻挡气缸安装在所述工作台上,所述阻挡板连接在所述阻挡气缸上,所述阻挡气缸驱动所述阻挡板升降运动;所述阻挡板朝向输送方向的一端垂直于输送方向。

8、进一步地,所述载物台位于输送方向的末端端面与对应一所述阻挡板的端面齐平。

9、进一步地,所述进料输送机构包括若干组沿x轴方向首尾相连的进料输送带,每一组进料输送带的末端均设置有一所述阻挡组件。

10、进一步地,每一所述阻挡组件的后端还设有一光电传感器,每一所述光电传感器的检测端朝上。

11、进一步地,第一个所述进料输送带的进料端设有一上料定位板,所述上料定位板的端面平行与所述进料输送机构的输送方向。

12、进一步地,所述载物台朝向切槽机的一侧间隔设置有若干避让槽。

13、本实用新型的有益效果是:

14、1)本实用新型通过进料输送机构将人工叠放好的瓦楞纸板输送至定位机构,并由定位机构依次执行对齐定位、顶升、压紧固定,三轴机器人带动切槽机进行按设定位置进行切槽工作,最终通过出料输送机构将完成切槽工作的瓦楞纸板输送出去,装置自动完成进料输送、定位、固定、切槽、出料输送作业,设备持续自动化运行,仅需安排员工进行上料和下料工作,提高设备利用率,提升作业效率。

15、2)当顶升组件带动载物台下降复位后,输送带略高于载物台的顶面,此时输送带可以带动瓦楞纸板持续向前移动;当顶升组件带动载物台升高后,输送带低于载物台的顶面,此时瓦楞纸板与载物台位置相对固定,配合载物台上方的压板机构,可以将瓦楞纸板压紧固定。

16、3)两定位组件同时推动瓦楞纸板的对应一个边角,将叠放的瓦楞纸板推至定位板的端面进行对齐定位,如果在上料时瓦楞纸板未叠放整齐,可以通过两定位组件修正对齐。

17、4)阻挡气缸带动阻挡板升高阻拦瓦楞纸板,阻挡板作为瓦楞纸板一个边的定位基准,配合定位板和定位组件对瓦楞纸板的三个边进行定位。

18、5)进料输送机构通过若干阻挡组件形成缓冲工位,给操作人员提供充足的上料准备时间,同时通过若干阻挡组件可以减弱瓦楞纸板的平移惯性,避免抵接到阻挡组件时发生回弹。

19、6)光电传感器可感应瓦楞纸板是否已经完全进入下一工位,让前方对应的阻挡组件及时升起,以阻挡持续输送过来的瓦楞纸板。

20、7)上料定位板与阻挡板形成一直角定位基准,可以帮助工作人员上料时将瓦楞纸板快速叠放整齐。

技术特征:

1.一种瓦楞纸板自动切槽装置,包括工作台、切槽机、以及安装在所述工作台上可沿xyz三轴方向移动的三轴机器人,所述切槽机安装在所述三轴机器人y轴上,其特征在于,还包括自动上料机,所述自动上料机位于所述三轴机器人一侧,所述自动上料机包括沿x轴方向依次布置的进料输送机构、定位机构和出料输送机构;所述进料输送机构和所述出料输送机构沿x轴方向输送;所述定位机构和所述进料输送机构的末端均设有一阻挡组件;所述定位机构包括载物台、顶升组件、输送带组件、压板机构和定位组件;所述载物台上端面位于输送方向的一侧设有一定位板,所述载物台位于所述定位板相对的另一侧设有若干所述定位组件,所述定位组件用于将瓦楞纸板推动紧贴在所述定位板上;所述输送带组件的一端设于所述载物台顶面,所述输送带组件用于将带动瓦楞纸板移动并贴紧对应的所述阻挡组件;所述载物台通过所述顶升组件与所述工作台升降活动连接;所述压板机构安装在所述载物台上方,用于配合所述顶升组件将所述瓦楞纸板压紧在所述载物台上。

2.根据权利要求1所述的一种瓦楞纸板自动切槽装置,其特征在于,所述载物台上开设有间隔分布的两避让孔,两所述避让孔的长度方向沿x轴方向分布;所述输送带组件安装在所述工作台上,所述输送带组件上设有两组平行布置的输送带,每一所述输送带位于一所述避让孔内;所述顶升组件包括四个分布在所述载物台四角的伸缩气缸,四个所述伸缩气缸驱动所述载物台升降运动以改变所述载物台顶面与所述输送带顶面之间的相对位置。

3.根据权利要求1所述的一种瓦楞纸板自动切槽装置,其特征在于,所述定位组件包括一驱动气缸和一推杆;所述定位板可拆卸地连接在所述载物台的顶面一侧边缘且与输送方向平行设置,所述推杆位于所述载物台的另一侧边缘,所述推杆的一端与所述驱动气缸连接,所述驱动气缸固定连接在所述工作台上,用于驱动所述推杆推动瓦楞纸板抵接在所述定位板上。

4.根据权利要求3所述的一种瓦楞纸板自动切槽装置,其特征在于,所述定位组件的数量至少设为二,每一所述定位组件位于所述载物台另一侧的边角处。

5.根据权利要求1所述的一种瓦楞纸板自动切槽装置,其特征在于,所述阻挡组件包括一阻挡气缸和一阻挡板,所述阻挡气缸安装在所述工作台上,所述阻挡板连接在所述阻挡气缸上,所述阻挡气缸驱动所述阻挡板升降运动;所述阻挡板朝向输送方向的一端垂直于输送方向。

6.根据权利要求5所述的一种瓦楞纸板自动切槽装置,其特征在于,所述载物台位于输送方向的末端端面与对应一所述阻挡板的端面齐平。

7.根据权利要求5所述的一种瓦楞纸板自动切槽装置,其特征在于,所述进料输送机构包括若干组沿x轴方向首尾相连的进料输送带,每一组进料输送带的末端均设置有一所述阻挡组件。

8.根据权利要求7所述的一种瓦楞纸板自动切槽装置,其特征在于,每一所述阻挡组件的后端还设有一光电传感器,每一所述光电传感器的检测端朝上。

9.根据权利要求7所述的一种瓦楞纸板自动切槽装置,其特征在于,第一个所述进料输送带的进料端设有一上料定位板,所述上料定位板的端面平行与所述进料输送机构的输送方向。

10.根据权利要求1所述的一种瓦楞纸板自动切槽装置,其特征在于,所述载物台朝向切槽机的一侧间隔设置有若干避让槽。

技术总结

本技术公开了一种瓦楞纸板自动切槽装置,包括工作台、切槽机、自动上料机以及安装在工作台上的三轴机器人,切槽机安装在三轴机器人Y轴上,自动上料机位于三轴机器人一侧,自动上料机包括进料输送机构、定位机构和出料输送机构;定位机构和进料输送机构的末端均设有一阻挡组件;定位机构包括载物台、顶升组件、输送带组件、压板机构和定位组件;载物台上端面位于输送方向的一侧设有一定位板,载物台位于所述定位板相对的另一侧设有定位组件;输送带组件的一端设于载物台顶面;载物台通过顶升组件与工作台升降活动连接;压板机构安装在所述载物台上方。本技术可实现自动输送、自动定位、自动压紧、自动切割功能。

技术研发人员:张海明,刘珺,梁一笑,谌炎辉,谭程,陈庆柠

受保护的技术使用者:广西水利电力职业技术学院

技术研发日:20240627

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!