车载膜片生产方法及装置与流程

本发明涉及车载膜片生产,尤其涉及一种车载膜片生产方法及装置。

背景技术:

1、随着汽车工业的发展,车辆内部的控制面板逐渐向智能化和美观化方向发展。作为车载控制面板的重要组成部分,功能性膜片不仅具有标识和保护的作用,还通过柔性材料实现了轻触式按键操作或触控功能。传统的车载膜片生产工艺通常需要经过多道工序,包括材料切割、孔位冲压、图案印刷以及贴合装配。这些工艺对膜片的加工精度和效率提出了较高要求。

2、现业内在车载膜片的制造过程中,对膜片进行高精度冲切是关键环节。传统加工方式常依靠人工定位物料并手动调整冲切机位置,不仅效率低下,而且易产生定位偏差,影响最终产品的质量与一致性。此外,人工操作在大批量生产中难以满足持续高速与高精度的需求,导致生产成本上升。为此,业界亟需一种能够自动完成物料上料、送料、精准对位和冲切的自动化方法,以提升生产线的效率和精度。

技术实现思路

1、本发明的目的在于针对现有技术的不足提供一种车载膜片生产方法及装置,旨在能够自动完成物料上料、送料、精准对位和冲切,以提升生产线的效率和精度。。

2、本发明通过以下技术方案来实现上述目的:一种车载膜片生产方法,包括如下步骤:

3、上料步骤:上料搬运组件搬运上料台上的待冲切物料并放置于载料冲切台上;

4、送料步骤:第一移送组件驱动载料冲切台进入冲切位;

5、校正冲切步骤:ccd相机拍摄载料冲切台上的待冲切物料的马克点,判断马克点的位置是否与定位参照点重合,若否,送料机构控制载料冲切台移动、直至马克点与定位参照点重合;若是,冲切机构控制冲切头对冲切位上的待冲切物料进行冲切;

6、进给步骤:执行校正冲切步骤之后,第一移送组件驱动载料冲切台朝远离初始位的方向移动1个单位的进给距离;

7、子循环冲切步骤:判断ccd相机拍摄的影像中是否有马克点,若是,再次执行校正冲切步骤和进给步骤;若否,执行退料步骤;

8、退料步骤:第一移送组件驱动载料冲切台退回初始位。

9、作为本发明进一步的方案:上料步骤之前还包括:

10、预置步骤:将来料设置由ccd相机拍摄的马克点,得到待冲切物料,在由ccd相机拍摄的区域内预设定位参考点;根据上料吸附件的最大升降行程,预设上料台的初始高度阈值;

11、装料步骤:将成沓待冲切物料放置于上料台;

12、初始化步骤:控制上料台升降到初始高度阈值,驱动载料冲切台移动到初始位。

13、作为本发明进一步的方案:预置步骤还包括:预设进给次数阈值;

14、上料步骤为:上料搬运组件搬运上料台上的待冲切物料并放置于载料冲切台上,并由负压吸附组件吸住该待冲切物料;

15、送料步骤和校正冲切步骤之间还包括:

16、有料判断步骤:判断ccd相机拍摄的影像中是否有马克点,若是,执行校正冲切步骤;

17、校正冲切步骤为:判断马克点的位置是否与定位参照点重合,若否,送料机构控制载料冲切台移动、直至马克点与定位参照点重合;若是,冲切机构控制冲切头对冲切位上的待冲切物料进行冲切;

18、进给步骤还包括:累计进给次数,并判断当前进给次数是否达到进给次数阈值,若否,执行子循环冲切步骤,若是,执行退料步骤;

19、子循环冲切步骤为:再次执行有料判断步骤、校正冲切步骤和进给步骤。

20、作为本发明进一步的方案:退料步骤之后还包括:

21、下料步骤:下料搬运组件搬运载料冲切台上的已冲切物料并放置于下料台上;

22、总循环冲切步骤:循环执行上料步骤~下料步骤。

23、作为本发明进一步的方案:预置步骤还包括:将空料预警板放置于上料台上;

24、装料步骤为:将成沓待冲切物料放置于空料预警板上;

25、上料步骤为:上料搬运组件搬运空料预警板上的待冲切物料并放置于载料冲切台上,并由负压吸附组件吸住该待冲切物料;

26、有料判断步骤为:判断ccd相机拍摄的影像中是否有马克点,若是,执行校正冲切步骤;若否,判断是否已执行送料步骤,若是,执行空料示警步骤;

27、空料示警步骤:发出空料警示信息,并停止执行总循环冲切步骤。

28、作为本发明进一步的方案:上料步骤还包括:上料搬运组件搬运待冲切物料上升过程中,待冲切物料的顶面边缘划过防粘连拨条,使待冲切物料的边缘发生折弯。

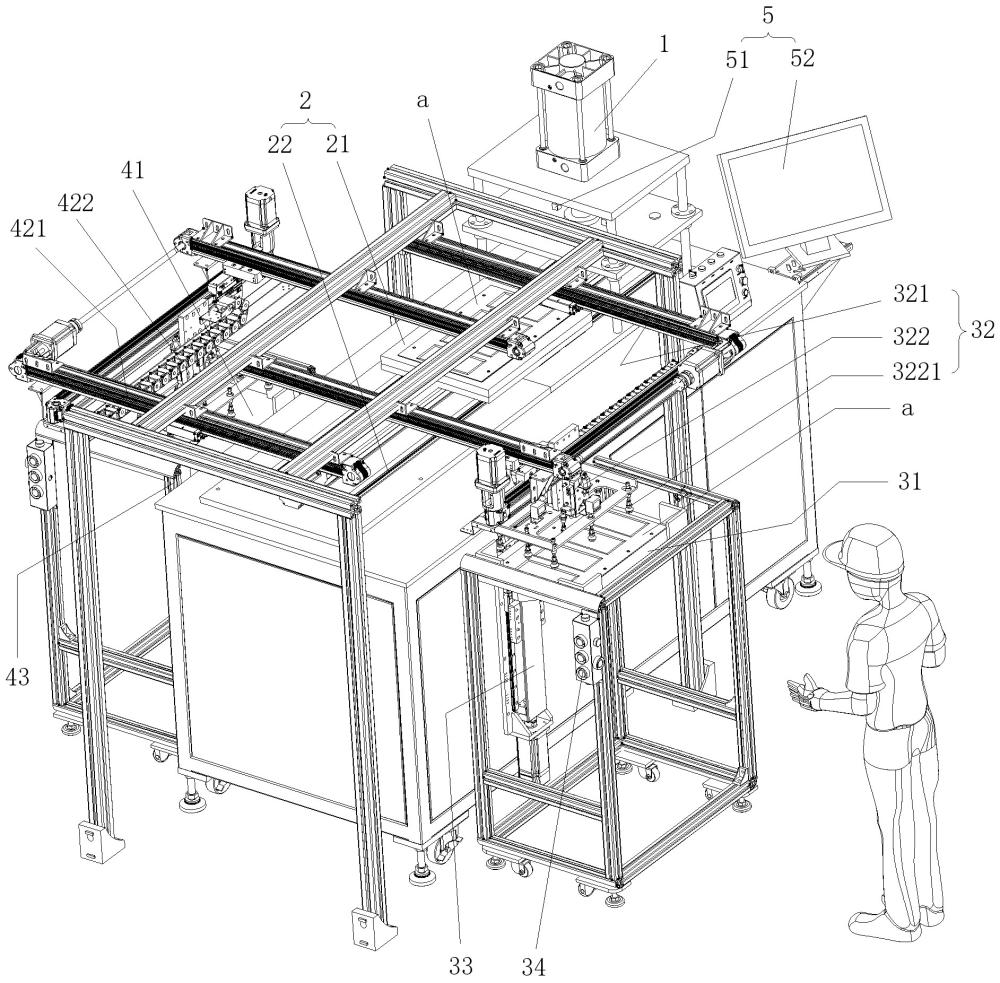

29、本发明还提供了另一技术方案:一种车载膜片生产装置,包括:

30、上料机构,用于执行上料步骤;

31、送料机构,用于执行送料步骤;

32、校正冲切机构,用于执行校正冲切步骤;

33、进给机构,用于执行进给步骤;

34、子循环冲切机构,用于执行子循环冲切步骤;

35、退料机构,用于执行退料步骤。

36、作为本发明进一步的方案:还包括:

37、预置机构,用于执行预置步骤;

38、装料机构,用于执行装料步骤;

39、初始化机构,用于执行初始化步骤。

40、作为本发明进一步的方案:还包括:

41、有料判断机构,用于执行有料判断步骤;

42、下料机构,用于执行下料步骤;

43、总循环冲切机构,用于执行总循环冲切步骤;

44、空料示警机构,用于执行空料示警步骤。

45、本发明的有益效果:

46、通过本方案的上料步骤与送料步骤,待冲切物料可自动放置在载料冲切台上并顺利进入冲切位,从而解决了传统人工定位的低效与不稳问题。

47、在校正冲切步骤中,利用ccd相机拍摄马克点并比对定位参照点。当位置不重合时,送料机构自动精确移动载料冲切台直至重合;位置正确后,冲切机构自动执行冲切。该过程实现了自动识别、校正与执行的闭环控制,大幅降低人为判断与操作导致的误差。

48、执行冲切后,进给步骤使载料冲切台自动朝远离初始位的方向精确位移,子循环冲切步骤则根据ccd相机影像中是否存在马克点来决定是否继续重复校正和冲切,或进行退料。这种自动进给与判断机制可在无需人工干预的前提下实现连续生产,提高工作效率并缩短生产周期。

49、综上,本方案通过自动上料、精确校正冲切、进给与循环判断等步骤的合理配合,解决了传统车载膜片加工中定位精度低、人工操作多、生产效率不佳的问题,实现了自动化、高精度与高产能的有益效果。

技术特征:

1.一种车载膜片生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的车载膜片生产方法,其特征在于,上料步骤之前还包括:

3.根据权利要求2所述的车载膜片生产方法,其特征在于,预置步骤还包括:预设进给次数阈值;

4.根据权利要求3所述的车载膜片生产方法,其特征在于,退料步骤之后还包括:

5.根据权利要求4所述的车载膜片生产方法,其特征在于,预置步骤还包括:将空料预警板放置于上料台上;

6.根据权利要求1所述的车载膜片生产方法,其特征在于,上料步骤还包括:上料搬运组件搬运待冲切物料上升过程中,待冲切物料的顶面边缘划过防粘连拨条,使待冲切物料的边缘发生折弯。

7.一种车载膜片生产装置,其特征在于,包括:

8.根据权利要求7所述的车载膜片生产装置,其特征在于,还包括:

9.根据权利要求1所述的,其特征在于,还包括:

技术总结

本发明涉及车载膜片生产技术领域,尤其涉及一种车载膜片生产方法及装置。一种车载膜片生产方法,通过上料、送料、CCD校正冲切、进给、子循环与退料步骤,实现膜片的自动定位与高精度冲切。CCD相机拍摄膜片马克点并与参考点比对,送料机构自动校准位置后冲切。进给步骤使载料冲切台连续定位,子循环步骤根据有无马克点判断是否重复冲切或退料。该方案减少人工干预,提高效率和精度,实现自动化生产。

技术研发人员:戴鸿冰,张俊,钟德明,乾小锁,王圣文

受保护的技术使用者:深圳市旺博科技有限公司

技术研发日:

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!