成型装置的模具单元及成型装置的制作方法

本技术涉及片材加工成型,尤其涉及一种成型装置的模具单元,该成型装置的模具单元可应用于成型装置。

背景技术:

1、模具是工业生产中用于制作成型物品的工具,通过改变材料的物理状态来实现产品的外形加工。模具由各种零件构成,不同的模具由不同的零件组成,具有特定的轮廓或内腔形状,可以通过冲裁或注入模具型腔成型等方式来制造产品。模具广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成型加工中。

2、成型模具主要用于将待模切件(如刀叉勺,一次性纸碗的片材等)模压成所需的凹凸造型,如纸质刀叉勺、一次性纸碗等。以纸质刀叉勺的制造过程为例,包括纸张复合、模切、成型和防水涂层等步骤。首先,多层纸张通过上胶后经过多个滚筒碾压复合;然后使用滚切刀裁切出主体轮廓;接着使用模具模压成刀叉勺的凹凸造型;最后在成型的纸刀叉勺表面涂覆一层防水防油涂层。

3、由此可知,通过模具对待模切件(如刀叉勺,一次性纸碗的片材等)成型时,主要通过模具将模切后的复合纸张模压成刀叉勺的凹凸造型,然而现有技术中模具在将复合纸张模压成刀叉勺的凹凸造型时,模具在朝向片材进行模切时,模具一般连接于多个导向杆上,导向杆与导向孔相配合从而对模具的移动起到导向作用,然而,多个导向杆所起到的导向作用彼此是独立的,然而成型装置上的驱动件对于模具的驱动力并不能完全保持一致,由于多个导向杆彼此独立,那么模具在模切过程中,模切面抵达待模切件的行程会存在差异,如模切面的一侧边缘先到达待模切件,另一侧边缘后抵达待模切件,多个导向杆导致模具的模切面无法准确地模切待模切件,从而造成模切出来的产品存厚度尺寸不一,降低了产品质量。

4、因此,现有技术中的成型模具在工作过程中,存在多个导向杆导致模具的模切面无法准确地模切待模切件,从而造成模切出来的产品存厚度尺寸不一,降低了产品质量。

技术实现思路

1、现有技术中的成型模具在工作过程中,存在多个导向杆导致模具的模切面无法准确地模切待模切件,从而造成模切出来的产品存厚度尺寸不一,降低了产品质量。

2、有鉴于此,本实用新型为解决上述问题,提供了一种成型装置的模具单元,导向构件与转动构件传动连接,转动构件始终对导向构件具有一个限位锁止力,因此,通过该模具在模切过程中,第一转动构件和第二转动构件的转动角度始终相同,从而使得模具对于待模切件的下压行程具有一致性,模切面的每一处位置均可以准确地模切待模切件,从而使得通过该成型模具模切出来的产品厚度尺寸相同,提升了产品质量。

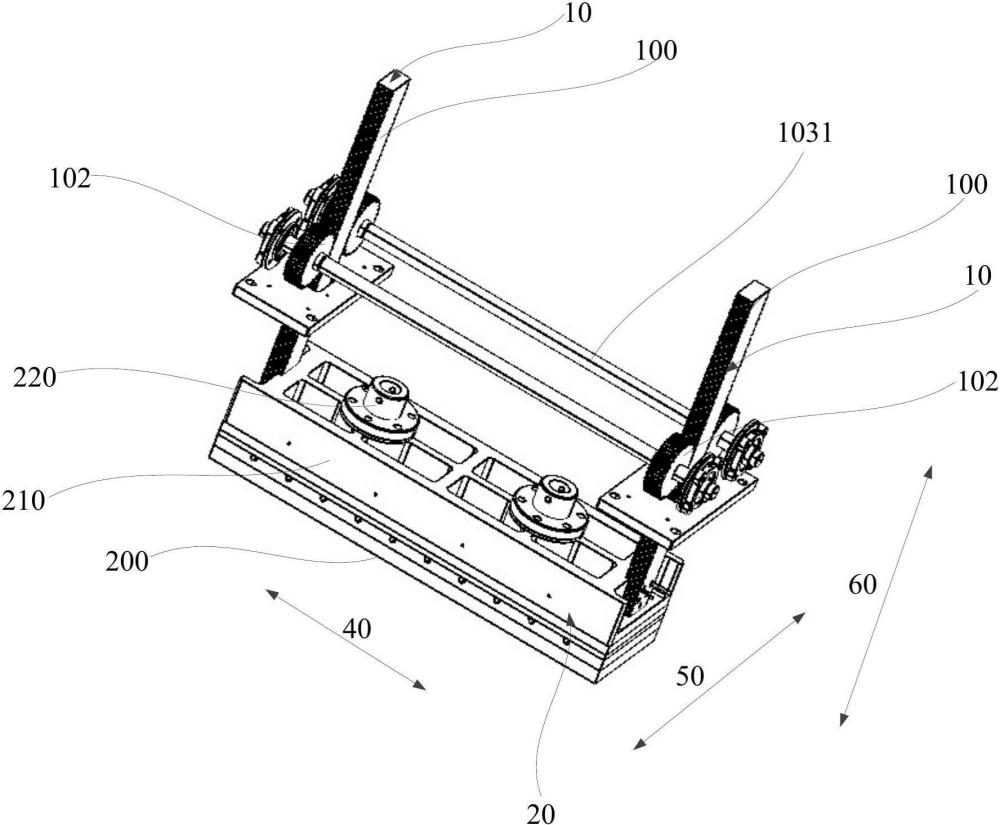

3、本实用新型为解决上述问题所采用的技术方案为:成型装置的模具单元包括固定安装于成型装置的机架上的导向组件、固定连接于导向组件一端的模具组件。

4、导向组件包括成对地设置于模具组件一侧端壁相背两侧的至少一对引导部件,从而使得将成型装置上的驱动件安装于模具组件一侧端壁时,模具的两侧均能被导向。

5、进一步地,每个引导部件包括导向构件、以及传动连接于导向构件侧部的转动构件,使得转动构件始终对导向构件具有一个锁止力;其中,每个导向构件的一端固定于模具组件的端壁上、垂直于模具组件的端壁延伸;并且,每对引导部件中,分别位于两个导向构件同侧的两个转动构件同轴设置,使得第一转动构件和第二转动构件的转动角度始终相同。

6、采用上述技术方案,当模具对于待模切件(如刀叉勺复合纸片)模切时,两侧的导向构件被转动构件连接在一起,转动构件始终对导向构件具有一个限位锁止力,从而使得模具对于待模切件的下压行程具有一致性,模切面的每一处位置均可以准确地模切待模切件,进而使得通过该成型模具模切出来的产品的厚度尺寸相同,提升了产品(如纸质刀叉勺、纸质碗)的质量。

7、进一步地,为保证转动构件对导向构件的锁止力可靠度更高,成型装置的模具单元的一种实施方式,每个引导部件中,每个导向构件为垂直于模具组件的一侧端壁的导向齿条,导向齿条在模具组件的宽度方向上的两侧侧壁上分别设置有啮合齿;并且,转动构件包括一对啮合齿轮,一对啮合齿轮成对地设置于导向齿条在模具组件的宽度方向上的两侧、分别与对应一侧的啮合齿适配并可沿导向齿条啮合转动。

8、进一步地,为使得每个转动构件的转动角度同步,每对引导部件中,分别位于两个导向齿条同侧的两个啮合齿轮相对于模具组件的一侧端壁处于相同高度,且连接两个啮合齿轮的转动轴垂直于两个导向齿条延伸。

9、进一步地,本实用新型还公开了一种成型装置,该成型装置用于一次性刀叉勺的成型制作,包括前述的成型装置的模具单元。通过该成型装置生产刀叉勺时,转动构件始终对导向构件具有一个锁止力,因此,通过该模具在模切刀叉勺待模切件的过程中,第一转动构件和第二转动构件的转动角度始终相同,从而使得模具对于刀叉勺待模切件的下压行程具有一致性,从而使得通过该成型模具模切出来的刀叉勺厚度尺寸相同,提升了产品刀叉勺的质量。

技术特征:

1.一种成型装置的模具单元,其特征在于,包括:固定安装于所述成型装置的机架上的导向组件、固定连接于所述导向组件一端的模具组件;其中,

2.如权利要求1所述的成型装置的模具单元,其特征在于,所述导向组件包括一对所述引导部件,所述一对引导部件分别设置于所述模具组件的长度方向的两侧端部。

3.如权利要求2所述的成型装置的模具单元,其特征在于,每个所述引导部件中,每个所述导向构件为垂直于所述模具组件的一侧端壁的导向齿条,所述导向齿条在所述模具组件的宽度方向上的两侧侧壁上分别设置有啮合齿;并且,所述转动构件包括一对啮合齿轮,所述一对啮合齿轮成对地设置于所述导向齿条在所述模具组件的宽度方向上的两侧、分别与对应一侧的所述啮合齿适配并可沿所述导向齿条啮合转动。

4.如权利要求3所述的成型装置的模具单元,其特征在于,每对所述引导部件中,分别位于两个所述导向齿条同侧的两个所述啮合齿轮相对于所述模具组件的一侧端壁处于相同高度,且连接两个所述啮合齿轮的转动轴垂直于所述两个导向齿条延伸。

5.如权利要求4所述的成型装置的模具单元,其特征在于,每个所述引导部件还包括固定安装于所述成型装置的机架上的部件支架,所述导向齿条沿所述模具组件的厚度方向延伸穿过所述部件支架,且所述转动构件可转动地设置于所述部件支架内。

6.如权利要求5所述的成型装置的模具单元,其特征在于,所述转动轴的两侧端部分别穿过相应的所述啮合齿轮、可转动地设置于相应一侧的部件支架的外侧壁上。

7.如权利要求1所述的成型装置的模具单元,其特征在于,所述模具组件包括沿厚度方向层叠设置的模具部件和连接座,所述模具部件和所述连接座可拆卸地连接在一起;其中,所述引导部件设置于所述连接座远离所述模具部件的一侧端壁,且所述连接座的所述一侧端壁上还设置有与所述成型装置的驱动件传动连接的驱动连接件。

8.如权利要求7所述的成型装置的模具单元,其特征在于,所述连接座远离所述模具部件的一端端壁上开设有多个减重槽。

9.如权利要求8所述的成型装置的模具单元,其特征在于,所述模具部件设置为模具座,且所述模具座远离所述连接座的一侧沿所述模具组件的长度方向间隔均匀地设置有多个切刀。

10.一种成型装置,所述成型装置用于一次性刀叉勺的成型制作,其特征在于,包括如权利要求1~9任一项所述的成型装置的模具单元。

技术总结

本技术公开了一种成型装置的模具单元及成型装置,模具单元包括:固定安装于成型装置的机架上的导向组件、固定连接于导向组件一端的模具组件。导向组件包括成对地设置于模具组件一侧端壁相背两侧的至少一对引导部件,每个引导部件包括导向构件、以及传动连接于导向构件侧部的转动构件,转动构件始终对导向构件具有一个锁止力,每个导向构件的一端固定于模具组件的端壁上、垂直于模具组件的端壁延伸。当模具对于待模切件模切时,模具两侧的下压行程具有一致性,从而使得通过该成型模具模切出来的产品的厚度尺寸相同,提升了产品的质量。

技术研发人员:欧阳锡聪

受保护的技术使用者:浙江欧诺机械科技股份有限公司

技术研发日:20250109

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!