高韧高强聚苯硫醚单丝的生产方法与流程

1.本发明涉及一种高韧高强聚苯硫醚单丝的生产方法。

背景技术:

2.聚苯硫醚(pps)虽然耐高温、耐酸碱腐蚀、阻燃性能好,但还 具有一些明显的缺陷,影响了其可纺性和力学性能,如:1.原料熔点 高(tm=285℃),在熔融纺丝过程中易与空气中的氧发生热氧化交联 反应导致流动性降低;2.pps还由于其较高的玻璃化温度(tg=85℃), 当采用常规的水冷却方式时,设置冷却水的温度要高(≥85℃),才 能正常拉伸,但是水温设置的太高时,熔体丝表面就会因为温度过高 导致水在丝表面发生汽化,使丝表面产生较多微孔,影响丝的力学性 能,进而影响下游的织造稳定性;3.采用常规的冷却方式进行冷却熔 体丝条,同时还会带来另一个问题就是容易初生丝条容易结晶,导致 丝条内部结晶颗粒尺寸较大、结晶度大,对于后道的进一步拉伸非常 不利,然后再结合pps自身的特殊的分子结构(一个苯环连着一个硫 原子,如图1所示),纺制所得的丝的脆性大,伸长率小,韧性差, 也会影响下游织造的顺利进行。所以,综合以上缺点,需要对其进行 改性并优化纺丝工艺,最后生产出高强高韧的聚苯硫醚单丝。

3.专利公开号为cn1281798c的中国专利“一种线性高分子量聚苯 硫醚纤维熔融纺丝、拉伸热定型方法”,包括高温纺丝、延时加热冷 却、固化成形、加热慢速、多级拉伸和多级、多温区加热松弛/紧张 热定型步骤,其中高温纺丝的温度为300-380℃,在距喷丝板下部 0.1-10厘米处设置延时加热冷却装置,延时加热冷却装置的加热温 度为120-340℃,纺丝速度为800-1200米/分钟。所生产出的纤维具 有断裂强度高、断裂伸长低和热稳定性高等特点。但是聚苯硫醚由于 特殊的分子结构,在空气中容易发生氧化交联反应,螺杆里的聚苯硫 醚熔体流动性不稳定,导致喷丝孔出来的熔体丝条不均匀,对最终成 品性能有很大影响。

4.专利公开号为cn101024906a的中国专利“一种改善熔体流动性 的聚苯硫醚纤维纺丝方法”,具体方法是在聚苯硫醚纺丝之前加入脂 肪酰胺类润滑剂,加入脂肪酰胺类润滑剂的重量为干燥的聚苯硫醚纺 丝切片重量的0.1%-10%,之后按照常规聚苯硫醚熔融纺丝工艺进 行纺丝。用该方法进行聚苯硫醚树脂的熔融纺丝,得到纺丝断头少、 细度均匀、强度高、韧性好、表面摩擦系数较低的聚苯硫醚纤维,同 时可以不同程度降低纺丝温度,降低能耗,避免聚苯硫醚的高温交联 反应的发生。虽然改善了聚苯硫醚熔体流动的稳定性,但是由于聚苯 硫醚本身熔点较高,纺丝温度也很高,喷丝孔出来的高温的熔体丝条 进入冷却水槽后,熔体丝条周围的液体,容易发生汽化,从而导致丝 条表面粗糙,对成品丝线径的均匀性影响很大,进而对成品丝的性能 的稳定性也有很大影响。

5.专利公开号为cn102776601b的中国专利“聚苯硫醚纤维纺丝工 艺”,包括以下步骤:

⑴

物料前处理:将石墨粉末与硅烷偶联剂进行 混合,得到改性后的石墨;改性后的石墨与聚苯硫醚树脂进行高速混 合,得到混合物料;混合物料于真空干燥箱中进行预结晶干燥,制得 含水小于50ppm的干燥粉末;

⑵

熔融纺丝:将干燥粉末送入双螺杆挤 出机中进行

熔融纺丝,得到熔体;

⑶

缓冷和冷却:熔体经喷丝板成丝 后进行热定型,随后先经过缓冷区,再在冷却区进行固化成型;

⑷

牵 伸定型:将固化成型后的纤维经上油导丝后进入3道牵伸和定型,得 到线密度为11dtex的短纤维。本发明成本低廉、易于工业化生产, 所得纤维材料性能良好。该方法缺点是采用物理共混方法对聚苯硫醚 进行改性,该方法虽然工艺流程短、设备简单,但是很难共混均匀, 通常情况下改性添加剂均匀分散在聚合物基体中,才能真正达到改善 聚合物性能的目的,但是一般很难分散均匀,分散不均匀,较大颗粒 的添加剂在聚合物基体中就形成杂质,发挥不了提高聚合物纤维性能 的目的。,反而成为应力集中点,所制得的纤维的性能在得不到提升 的前提下反而还要下降

6.现有技术的缺点如下:

7.1.纯pps熔融纺丝过程中,容易发生氧化交联或降解反应,导致 pps熔体流动性不稳定,影响pps整个纺丝过程的稳定性,同时会引 起成品丝丝径的不均匀和力学性能的不均匀(对丝的强度和韧性都不 利);目前使用的聚烯烃蜡、聚酰胺、聚酯、硬脂酸金属盐等添加剂, 与pps的相容性也差,对单丝的强度和韧性的提高无显著效果,而且 还影响了pps本身具备的耐高温、耐腐蚀以及阻燃等性能。

8.2.熔体出喷丝孔后,直接进入冷却水槽,由于丝条表面温度较低, 丝条表面先结晶,而内层由于较高的温度,不能立马结晶,导致丝条 产生“皮芯结构”。

9.3.熔体出喷丝孔后,直接进入冷却水槽,由于丝条内层和周围的 温度梯度较大,导致丝条表面的水发生汽化,使丝条表面产生较多的 微孔,对成品丝的力学性能影响很大,进而影响后道pps织物的顺利 织造。

10.4.熔体出喷丝孔后,不经过缓冷,直接进入冷却水槽,初生丝条 结晶较快,结晶颗粒尺寸较大,不利于后道的进一步拉伸,进而影响 成品丝的力学性能。

11.所以,需要对pps聚合物进行改性并优化纺丝工艺,才能生产出 高强高韧的聚苯硫醚单丝。

技术实现要素:

12.本发明的目的在于提供一种生产的产品具有高韧高强性能的高 韧高强聚苯硫醚单丝的生产方法。

13.本发明的技术解决方案是:

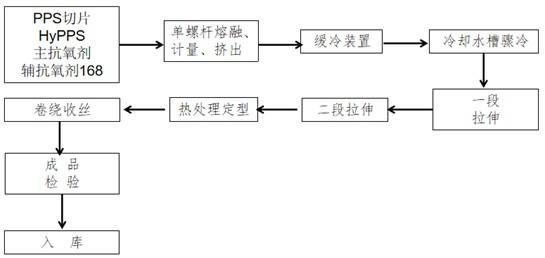

14.一种高韧高强聚苯硫醚单丝的生产方法,其特征是:包括下列步 骤:将添加剂hypps或pa66或pet或聚烯烃蜡与主抗氧剂ao1179、 辅抗氧剂168与pps切片一起加入双螺杆挤出机中熔融共混并挤出, 双螺杆温度设置为285-315℃,主机转速为50hz,水冷却,水冷温度 为25-55℃,最后造粒,得到pps改性切片;将pps改性切片与pps 切片一起加入单螺杆挤出机中进行熔融挤出,喷丝板规格为 0.8mm*16孔,纺丝温度为285-325℃,纺丝速度为150-250m/min, 缓冷装置进行缓冷,缓冷高度为5-10cm,然后采用液氮冷冻机进行 冷却,冷冻液温度为≤0℃,得到初生丝,上油,然后再经过两道后 拉伸,总拉伸倍率为4-6倍,松弛定型,定型温度为185-225℃,最 后卷绕收丝,得到高强高韧pps单丝,直径为0.25mm,强度为 3.5-5.5cn/dtex,伸长率为25-45%,打结占比为55%-90%。

15.添加剂hypps或pa66或pet或聚烯烃蜡的添加量为pps切片质 量的1-10%。

16.主抗氧剂添加量为pps切片质量的0.1-3%、辅抗氧剂168添加量 为pps切片质量

的0.1-3%。

17.拉伸时,总拉伸倍率为4-6倍,一段拉伸占比为75-85%,一段拉 伸温度为85-95℃,二段拉伸温度为150-200℃。

18.添加高分子类聚合物或低分子类聚合物或无机纳米颗粒与pps、 抗氧剂,一起加入双螺杆挤出机中进行熔融共混,并挤出,再造粒, 得到pps改性粒子。高分子聚合物有pa6、pa66、pet、pes、pok、 peek等一种或几种或弹性体,低分子聚合物有超支化pps(hypps)、 超支化pet、聚烯烃蜡等,无机纳米颗粒有纳米sio2、纳米caco3、 纳米zno晶须等,最终发现hypps与pps相容性最好,极大地改善 了熔融纺丝过程中pps的流动性,纺丝过程中为了防止pps熔体被氧 化,还需添加一些抗氧剂,抗氧剂有主辅抗氧剂两大类,主抗氧剂有 ao1179或ao110的一种或两种,辅抗氧剂是168,结合采用主辅抗 氧剂,防止聚合物熔体在螺杆料筒中发生氧化交联反应。

19.采用超支化聚苯硫醚(hypps)与pps进行熔融共混,改善了pps熔体流动的稳定性,保证了喷丝孔挤出细丝的均匀性,最终保证了成品单丝的均匀性;采用缓冷的工艺手段:通过在喷丝板下方加装一个保温管套,保证丝条处于无风区,减少初生丝条受环境影响,然后再通过调整纺丝速度,同时结合调整缓冷高度(喷丝板板面至冷却水槽液面的距离),来达到延缓初生丝冷却的目的,保证了初生丝条内外层冷却的均匀性,从而保证了初生丝条内外层取向的均匀性,经过缓冷后,再进行骤冷,生产得到的初生丝条表面缺陷少、预取向度低、应力集中点少、内应力小,能够经受高倍率的拉伸,最终获得强度和韧性都较高的pps单丝;采用缓冷-骤冷处理过的初生丝,再经过后道多级拉伸过程,单丝体内很少或不产生空洞,极大提高了pps单丝的强度和韧性。缓冷处理过的丝条内部,结晶颗粒尺寸小,便于后道拉伸,骤冷丝条内部不结晶,保持在原状态,更加有利于后道的拉伸工序。

20.本发明的优点:

21.1.采用超支化hypps对pps进行熔体流动性的改性,该添加剂与 pps的相容性比一般的要好,提高了熔体流动的稳定性;

22.2.采用缓冷装置,一般熔融纺丝时,通过延长空气层冷却高度来 对丝条进行缓冷,但是受到环境影响较大(温度、湿度、风速等), 而本方法采用缓冷装置,避免了这些问题;

23.3.采用缓冷-骤冷工艺,保证了拉伸前,初生丝条内部少结晶或者 不结晶,结晶颗粒尺寸也最小,对于后道的拉伸非常有利,进而可获 得高强度高韧性的pps单丝产品;

24.4.采用缓冷-骤冷的冷却工艺,在低温状态下冷却,熔体丝表面附 着的水不会发生汽化,丝表面无微孔,表面光滑。

附图说明

25.下面结合附图和实施例对本发明作进一步说明。

26.图1是本发明的工艺流程图。

27.图2是本发明采用的螺杆纺丝设备示意图。

28.图中:1-模头,2-组件,3-喷丝板,4-熔体丝条,5-缓冷装置,6

‑ꢀ

冷却水槽,7-冷冻设备。

29.测试方法如下:

30.单丝的断裂强度测试:按照gb/t 14344-2008《化学纤维长丝拉 伸性能试验方法》标准,环境温度为20

±

2℃,相对湿度为(65

±

2)% 条件下进行强力测试实验,采用桌上型电脑式强力拉伸测试仪器进行 测试,测五次取平均值,夹持距离为(500

±

1.0)mm,拉伸速度为 50cm/min。

31.单丝的线密度测试:按照gb/t 14343-2008《化学纤维长丝线密 度试验方法》标准进行测试

32.单丝的打结强力测试方法:如果一根长丝在弯曲状态下承受负荷, 它要比在伸直时更容易断裂,这是因为断裂的发生是通过纤维表面层 的高度伸长所致。这个反映了长丝的脆性的大小。像纤维的脆性这种 物理性质可以根据丝在打结状态时测得的断裂强度占纤维直线强度 的百分比来进行估计。测试环境条件为温度为20

±

2℃,相对湿度为 (65

±

2)%条件下进行强力测试实验,采用桌上型电脑式强力拉伸测 试仪器进行测试,测五次取平均值,夹持距离为(500

±

1.0)mm,夹 持的纤维在上下夹子的中间处打个结,拉伸速度为50cm/min,测得 的数据即为打结强力。

具体实施方式

33.实施例1:

34.将添加剂hypps(添加量为pps切片质量的5%)、主抗氧剂ao1179 (添加量为0.5%)、辅抗氧剂168(添加量为0.5%)与pps切片一起加 入双螺杆挤出机中熔融共混并挤出,双螺杆温度设置为285-315℃, 主机转速为50hz,水冷却,水冷温度为25℃,最后造粒,得到pps改 性切片。将pps改性切片与pps切片一起加入单螺杆挤出机中进行熔融 挤出,喷丝板规格为0.8mm*16孔,纺丝温度为285-325℃,缓冷装置 进行缓冷,缓冷高度为8cm,冷冻液冷却,采用液氮冷冻机进行冷却, 冷冻液温度为≤0℃,得到初生丝,上油,然后再经过两道后拉伸, 总拉伸倍率为4倍,一段拉伸占比为80%,一段拉伸温度为90℃,二段 拉伸温度为180℃,松弛定型,定型温度为200℃,最后卷绕收丝,得 到高强高韧pps单丝,直径为0.25mm。

35.实施例2:

36.将添加剂聚乙烯蜡pe-wax(添加量为pps切片质量的6%)、主抗 氧剂ao1179(添加量为pps切片质量的0.5%)、辅抗氧剂168(添加量 为pps切片质量的0.5%)与pps切片一起加入双螺杆挤出机中熔融共混 并挤出,双螺杆温度设置为285-315℃,主机转速为50hz,水冷却, 水冷温度为25℃,最后造粒,得到pps改性切片。将pps改性切片与pps 切片一起加入单螺杆挤出机中进行熔融挤出,纺丝温度为285-325℃, 缓冷装置进行缓冷,缓冷高度为6cm,冷冻液冷却,采用液氮冷冻机 进行冷却,冷冻液温度为≤0℃,得到初生丝,上油,然后再经过两 道后拉伸,总拉伸倍率为5倍,一段拉伸占比为82%,一段拉伸温度为 90℃,二段拉伸温度为190℃,松弛定型,定型温度为210℃,最后卷 绕收丝,得到高强高韧pps单丝,直径为0.25mm。

37.实施例3:

38.将添加剂聚己二酰己二胺pa66(添加量为pps切片质量的7%)、 主抗氧剂ao1179(添加量为pps切片质量的0.5%)、辅抗氧剂168(添 加量为pps切片质量的0.5%)与pps切片一起加入双螺杆挤出机中熔融 共混并挤出,双螺杆温度设置为285-315℃,主机转速为

50hz,水冷 却,水冷温度为25℃,最后造粒,得到pps改性切片。将pps改性切片 与pps切片一起加入单螺杆挤出机中进行熔融挤出,纺丝温度为 285-325℃,缓冷装置进行缓冷,缓冷高度为9cm,冷冻液冷却,采用 液氮冷冻机进行冷却,冷冻液温度为≤0℃,得到初生丝,上油,然 后再经过两道后拉伸,总拉伸倍率为6倍,一段拉伸占比为78%,一段 拉伸温度为90℃,二段拉伸温度为170℃,松弛定型,定型温度为 190℃,最后卷绕收丝,得到高强高韧pps单丝,直径为0.25mm。

39.实施例4:

40.将添加剂聚对苯二甲酸乙二醇酯pet(添加量为pps切片质量的 8%)、主抗氧剂ao1179(添加量为pps切片质量的0.5%)、辅抗氧剂 168(添加量为pps切片质量的0.5%)与pps切片一起加入双螺杆挤出 机中熔融共混并挤出,双螺杆温度设置为285-315℃,主机转速为50hz,水冷却,水冷温度为25℃,最后造粒,得到pps改性切片。将 pps改性切片与pps切片一起加入单螺杆挤出机中进行熔融挤出,纺丝 温度为285-325℃,缓冷装置进行缓冷,缓冷高度为7cm,冷冻液冷却, 采用液氮冷冻机进行冷却,冷冻液温度为≤0℃,得到初生丝,上油, 然后再经过两道后拉伸,总拉伸倍率为4倍,一段拉伸占比为83%,一 段拉伸温度为90℃,二段拉伸温度为195℃,松弛定型,定型温度为 215℃,最后卷绕收丝,得到高强高韧pps单丝,直径为0.25mm。

41.实施例5:

42.将添加剂hypps(添加量为pps切片质量的9%)、主抗氧剂ao1179 (添加量为pps切片质量的0.5%)、辅抗氧剂168(添加量为pps切片 质量的0.5%)与pps切片一起加入双螺杆挤出机中熔融共混并挤出, 双螺杆温度设置为285-315℃,主机转速为50hz,水冷却,水冷温度 为25℃,最后造粒,得到pps改性切片。将pps改性切片与pps切片加 入单螺杆挤出机中进行熔融挤出,喷丝板规格为0.8mm*16孔,纺丝温 度为285-325℃,熔体丝条出喷丝板后,缓冷装置进行缓冷,缓冷高 度为10cm,然后进入冷却水槽,冷却温度为85℃,得到初生丝,上油, 然后再经过两道后拉伸,总拉伸倍率为5倍,一段拉伸占比为76%,一 段拉伸温度为93℃,二段拉伸温度为155℃,松弛定型,定型温度为 199℃,最后卷绕收丝,得到高强高韧pps单丝,直径为0.25mm。

43.[0044][0045]

由此可见本发明的优异技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1