一种新型紧密纺细纱机罗拉座的制作方法

1.本实用新型涉及紧密纺细纱机技术领域,特别涉及一种新型紧密纺细纱机罗拉座。

背景技术:

2.细纱机在紧密纺改造中,是在牵绅装置中增加一个气动集聚装置,随着网格圈转动前行纱线通过气流导槽时用负压气流进行集聚,纱线在网格圈的下游侧通过压在驱动罗拉上的输出皮辊控制后,再经过锭子和钢领进行加捻。在纱线加捻过程中将毛羽缠绕在纱线上,而减少纱线表面的毛羽,使纱线表面清晰光滑,达到减少纱线毛羽和增加纱线的强力的要求,从而大大提高纱线质量,但根据市场要求仍需要纺制普通环锭纺纱。因此无论是紧密纺细纱机还是紧密纺改造细纱机都需要具备既可以实现紧密纺纱要求,又能实现普通环锭纺纱的要求,但紧密纺纱和环锭纺纱的两种结构转化中最关键的技术就是吸棉笛管在罗拉座上的安装位置。目前,在紧密纺纱与环绽纺纱的结构转换过程中,大都采用更换笛管支承座、吸棉笛管或笛管堵头,将紧密纺细纱机或紧密纺改造细纱机还原为普通环锭纺细纱机。有时厂家甚至备两套吸棉笛管,分别用于纺紧密纺和环锭纺。但在更换笛管支承座、吸棉笛管或笛管堵头,由于转换所涉及的更换零件较多,更换工作量大,更换下来的零件还需要较大的仓储面积进行妥善保管,这不仅延长紧密纺纱与环定纺纱之间的转换时间,而影响正常生产且增加管理费用。

3.中国专利cn201695129u公开了纺纱机的吸棉笛管还原机构,采用了一个笛管还原座,当从紧密纺还原为环锭纺时,需要将笛管还原座安装于罗拉座的下安装孔内,再将细棉笛管安装于笛管还原座内,这样做虽然提升了转化效率;然而还需要额外增加笛管还原座的配件成本。

技术实现要素:

4.本实用新型的目的在于提供一种新型紧密纺细纱机罗拉座,以克服现有技术中的不足。

5.为实现上述目的,本实用新型提供如下技术方案:

6.本申请公开了一种新型紧密纺细纱机罗拉座,包括罗拉座和异型管安装槽,所述罗拉座的下部前侧设有异型管安装槽,所述异型管安装槽的下部设有笛管槽安装孔,所述异型管安装槽的上部设有前罗拉轴承安装槽,所述异型管安装槽的内侧设有过桥轴安装孔,所述异型管安装槽的槽内设有用于安装吸棉笛管的还原槽。

7.作为优选,所述还原槽位于所述异型管安装槽的槽底面上。

8.作为优选,所述还原槽包括安装部和实心部,所述安装部位于所述还原槽的两端,所述实心部位于所述还原槽的中部,所述安装部的宽度与吸棉笛管两端的堵头支柱的外径相契合。

9.作为优选,所述实心部的顶面与所述异型管安装槽的内壁相平。

10.作为优选,所述前罗拉轴承安装槽的上部依次设有中罗拉滑座安装槽,后罗拉滑座安装槽和摇架棒滑座安装槽。

11.本实用新型的有益效果:

12.1、在异型管安装槽内设计了还原槽,不再需要额外的笛管还原座,节省了配件成本以及安装笛管还原座的时间成本;

13.2、还原槽内安装部的宽度与吸棉笛管两端的堵头支柱的外径相契合,使得吸棉笛管在转换时,两端的堵头支柱可以进行快速的定位,提高转换效率;

14.3、还原槽内实心部的设计,增加了还原槽处的整体强度,避免因为受到外界因素造成还原槽的变形,进一步的提高了产品的使用寿命;

15.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

附图说明

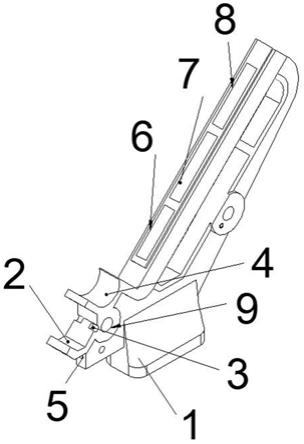

16.图1是本实用新型一种新型紧密纺细纱机罗拉座的罗拉座的整体结构示意图;

17.图2是本实用新型一种新型紧密纺细纱机罗拉座的罗拉座的侧面结构示意图;

18.图3是本实用新型处于环锭纺时吸棉笛管的装配整体结构示意图;

19.图4是本实用新型处于环锭纺时吸棉笛管的装配正面结构示意图;

20.图5是本实用新型的异型管安装槽的内部结构示意图;

21.图中:1-罗拉座、2-异型管安装槽、3-还原槽、31-安装部、32-实心部、4-前罗拉轴承安装槽、5-笛管槽安装孔、6-中罗拉滑座安装槽、7-后罗拉滑座安装槽、8-摇架棒滑座安装槽、9-过桥轴安装孔、10-吸棉笛管、11-堵头支柱、12-前罗拉。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

23.参阅图1至图5,本实用新型实施例提供一种新型紧密纺细纱机罗拉座,包括罗拉座1和异型管安装槽2,所述罗拉座1的下部前侧设有异型管安装槽2,所述异型管安装槽2的下部设有笛管槽安装孔5,所述异型管安装槽2的上部设有前罗拉轴承安装槽4,所述前罗拉轴承安装槽4的上部依次设有中罗拉滑座安装槽6,后罗拉滑座安装槽7和摇架棒滑座安装槽8,所述异型管安装槽2的内侧设有过桥轴安装孔9,其特征在于:所述异型管安装槽2的槽内设有用于安装吸棉笛管10的还原槽3。所述还原槽3位于所述异型管安装槽2的槽底面上。所述还原槽3包括安装部31和实心部32,所述安装部31位于所述还原槽3的两端,所述实心部32位于所述还原槽3的中部,所述安装部31的宽度与吸棉笛管10两端的堵头支柱11的外径相契合。所述实心部32的顶面与所述异型管安装槽2的内壁相平。

24.本实用新型工作过程:

25.本实用新型一种新型紧密纺细纱机罗拉座在工作过程中,处于紧密纺时,前罗拉12放置于前罗拉轴承安装槽4内,异型管安装槽2内用于安装异型管,吸棉笛管10安装于异型管安装槽2下部的笛管槽内;当转换为环锭纺时,只取下异型管安装槽2内的异型管,将吸

棉笛管10从笛管槽取下,移动置异型管安装槽2内的还原槽3内即可,整个转化过程简单快捷,转化效率得到了大幅度提升。

26.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种新型紧密纺细纱机罗拉座,包括罗拉座(1)和异型管安装槽(2),所述罗拉座(1)的下部前侧设有异型管安装槽(2),所述异型管安装槽(2)的下部设有笛管槽安装孔(5),所述异型管安装槽(2)的上部设有前罗拉轴承安装槽(4),所述异型管安装槽(2)的内侧设有过桥轴安装孔(9),其特征在于:所述异型管安装槽(2)的槽内设有用于安装吸棉笛管(10)的还原槽(3)。2.如权利要求1所述的一种新型紧密纺细纱机罗拉座,其特征在于:所述还原槽(3)位于所述异型管安装槽(2)的槽底面上。3.如权利要求1所述的一种新型紧密纺细纱机罗拉座,其特征在于:所述还原槽(3)包括安装部(31)和实心部(32),所述安装部(31)位于所述还原槽(3)的两端,所述实心部(32)位于所述还原槽(3)的中部,所述安装部(31)的宽度与吸棉笛管(10)两端的堵头支柱(11)的外径相契合。4.如权利要求3所述的一种新型紧密纺细纱机罗拉座,其特征在于:所述实心部(32)的顶面与所述异型管安装槽(2)的内壁相平。5.如权利要求1所述的一种新型紧密纺细纱机罗拉座,其特征在于:所述前罗拉轴承安装槽(4)的上部依次设有中罗拉滑座安装槽(6),后罗拉滑座安装槽(7)和摇架棒滑座安装槽(8)。

技术总结

本实用新型提出了一种新型紧密纺细纱机罗拉座,包括罗拉座和异型管安装槽,所述罗拉座的下部前侧设有异型管安装槽,所述异型管安装槽的下部设有笛管槽安装孔,所述异型管安装槽的上部设有前罗拉轴承安装槽,所述前罗拉轴承安装槽的上部依次设有中罗拉滑座安装槽,后罗拉滑座安装槽和摇架棒滑座安装槽,所述异型管安装槽的内侧设有过桥轴安装孔,所述异型管安装槽的槽内设有用于安装吸棉笛管的还原槽。在异型管安装槽内设计了还原槽,不再需要额外的笛管还原座,节省了配件成本以及安装笛管还原座的时间成本;还原槽内安装部的宽度与吸棉笛管两端的堵头支柱的外径相契合,使得吸棉笛管在转换时,两端的堵头支柱可以进行快速的定位,提高转换效率。提高转换效率。提高转换效率。

技术研发人员:彭子刚 耿小佩 王海涛

受保护的技术使用者:浙江浩铭机械科技有限公司

技术研发日:2021.09.27

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1