聚酰胺复丝及其制造方法和编织物与流程

本发明涉及聚酰胺复丝。更详细而言,涉及一种在将本发明的聚酰胺复丝用于编织物时,能够提供柔软性、轻量感、耐久性优异的薄质(质地薄的)编织物的高强力聚酰胺复丝。

背景技术:

1、作为合成纤维的聚酰胺纤维,由于其独特的柔软性、高强度、染色时的显色性、耐热性、吸湿性等优异的特性,被广泛用于内衣、户外夹克等衣料用途。

2、随着近年来的全球变暖,对功能性内衣的需求增加,期望提高内衣用编织物的手感,使其质地变薄。另外,随着户外运动的普及,期望运动衣料用织物的轻量、薄质化。伴随着薄质化,聚酰胺复丝向细纤度、单丝细纤度化发展,但另一方面,伴随着耐久性降低,期望在耐久性与以往相同的基础上提高手感、追求轻量感。

3、例如,专利文献1中,通过增加拉伸辊进行多阶段的拉伸,能够不产生毛羽地进行高倍率拉伸,得到高强力聚酰胺复丝。利用该高强力聚酰胺复丝,提供一种在维持高次通过性、产品品质、耐久性的同时,由于花边(蕾丝)用线的透明感而使花纹看起来很漂亮且手感优异的花边(蕾丝)编织物。

4、另外,专利文献2中,通过在纺出部设置加热筒而优先缓和聚合物的取向,以及在一段拉伸中实施低纺速高倍率拉伸的拉伸工序,有效地构建晶体结构,得到具有适当纤维模量的高强力聚酰胺复丝。利用该高强力聚酰胺复丝,提供一种在维持高次通过性、产品品质、耐久性的同时,由于花边(蕾丝)用线的透明感而使花纹看起来很漂亮且手感优异的花边(蕾丝)编织物、长筒袜(丝袜)。

5、在先技术文献

6、专利文献1:国际公开第2019/146600号

7、专利文献2:国际公开第2018/021011号

技术实现思路

1、发明要解决的课题

2、但是,专利文献1记载的方法中,由于实施高倍率拉伸来实现高强度,因此伸长率为23~33%,在衣料用途中较低,纤维模量较高,编织物的制造工序中的高次通过性依然存在因加工条件而显著降低的问题。

3、另外,专利文献2记载的方法中,为了有效地拉伸而以低交络(缠结)强度进行拉伸前的交络赋予,因此容易通过一段拉伸的高倍率拉伸使交络解捻,产生毛羽和松垮,详细情况会在后面进行说明。由此,存在编织物的制造工序中的高次通过性变差、产生条纹等而使产品品质变差的问题。

4、本发明用于解决上述问题,由于随着编织物的薄质化,纤维的细纤度、单丝细纤度化不断发展,因此本发明的课题是提供一种具有高强度、适当伸长率、并且抑制了毛羽和松垮的聚酰胺复丝。更详细而言,通过本发明的聚酰胺复丝,提供一种具有柔软性和轻量感,且高次通过性和产品品质、耐久性优异的编织物。

5、用于解决课题的手段

6、为解决上述问题,本发明采用以下技术构成。

7、(1)一种聚酰胺复丝,其特征在于,强度为7.0cn/dtex以上,伸长率为33~50%,总纤度为56dtex以下,每10万m的毛羽、松垮为1个以下。

8、(2)根据上述(1)记载的聚酰胺复丝,其特征在于,180℃时的干热收缩率为12.0%以下。

9、(3)一种编织物,其一部分使用了(1)或(2)记载的聚酰胺复丝。

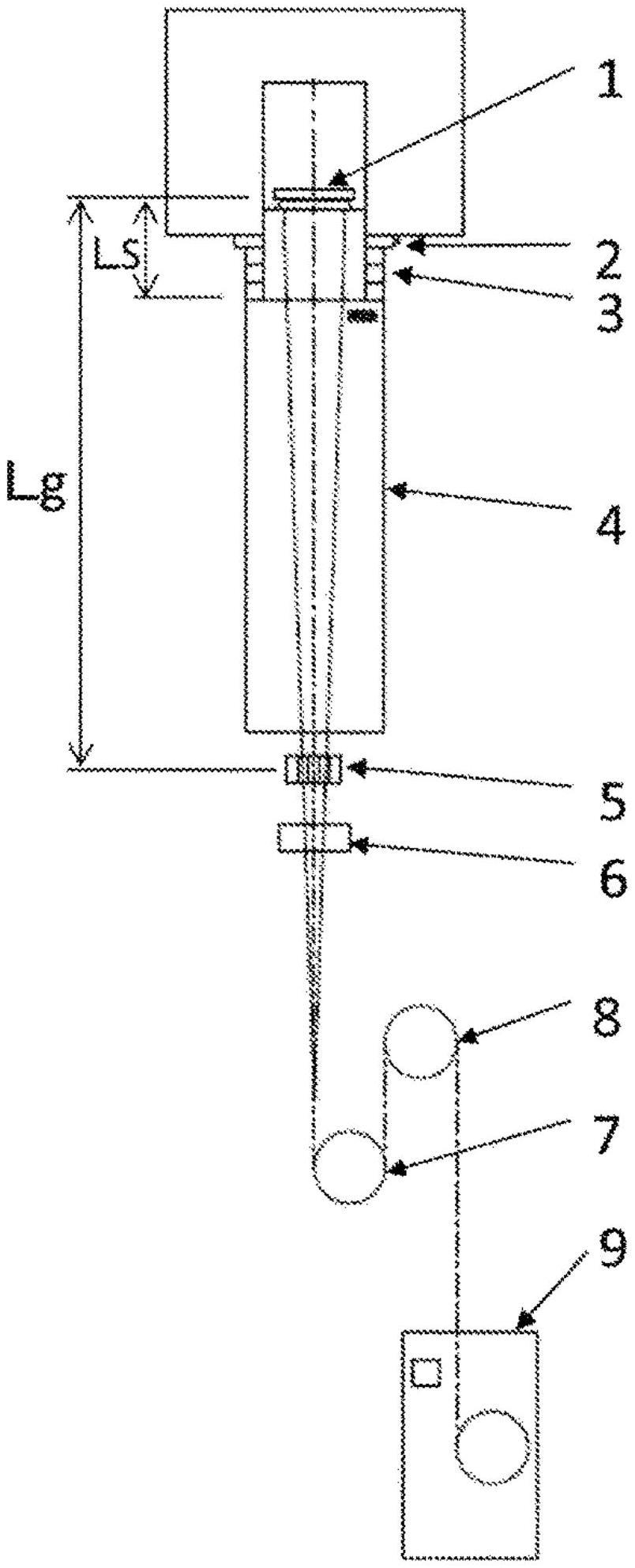

10、(4)一种聚酰胺复丝的制造方法,采用如下的直接纺丝拉伸法来制造,该直接纺丝拉伸法为:将聚酰胺树脂熔融,将从纺丝头吐出的各长丝冷却固化,进行供油、交络处理后,利用不同圆周速度的辊进行拉伸、热处理并卷取,所述制造方法是制造(1)记载的聚酰胺复丝的方法,其特征在于,满足以下的条件(a)~(d):

11、(a)拉伸前交络度为20~50,(b)拉伸倍率为3.0~3.5,(c)热定形温度为相对于聚酰胺树脂的熔点低35℃的温度以上且相对于聚酰胺树脂的熔点低15℃的温度以下,(d)拉伸辊与卷取装置间的卷取张力为0.15~0.20cn/dtex。

12、发明的效果

13、本发明的聚酰胺复丝具有高强度、适当的伸长率,并且抑制了毛羽、松弛。进而,通过本发明的聚酰胺复丝,能够提供一种具有柔软性和轻量感,且高次通过性和产品品质、耐久性优异的编织物。

技术特征:

1.一种聚酰胺复丝,

2.根据权利要求1所述的聚酰胺复丝,

3.一种编织物,包含权利要求1或2所述的聚酰胺复丝。

4.一种聚酰胺复丝的制造方法,采用如下的直接纺丝拉伸法来制造,该直接纺丝拉伸法为:将聚酰胺树脂熔融,将从纺丝头吐出的各长丝冷却固化,进行供油、交络处理后,利用不同圆周速度的辊进行拉伸、热处理并卷取,

技术总结

一种聚酰胺复丝,强度为7.0cN/dtex以上,伸长率为33~50%,总纤度为56dtex以下,每10万m的毛羽和松垮为1个以下。提供一种高强力、具有适当拉伸率、抑制了毛羽和松垮的聚酰胺复丝。并且,通过本发明的聚酰胺复丝,提供一种具有柔软性和轻量感、高次通过性和产品品质、耐久性优异的编织物。

技术研发人员:岸田泰辅,渡边雄大

受保护的技术使用者:东丽株式会社

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!