氨纶生产专用大型纺丝罐的制作方法

1.本发明涉及氨纶生产设备技术领域,具体涉及一种氨纶生产专用大型纺丝罐。

背景技术:

2.纺丝储罐是氨纶生产中的一个重要设备,它的作用在于把连续聚合反应到尾声的原液经过滤搅拌进行最后的均化和混批,为纺丝作好准备。在实际生产中,纺丝储罐的良好运行可以为纺丝生产线提供稳定的液位压头及温度一致、粘度均一的纺丝原液。近些年,氨纶纺丝设备的单线产能大幅度提高,原先一台纺丝罐的有效容积不足2m

³

,而近年来已出现直径为3.7m,有效容积达27m

³

的纺丝罐,这样给搅拌系统带来全新的要求:设备大型化,在低速、重载、高粘的工艺条件下,驱动功率急剧增大;设备内的介质高粘,随着设备的直径增大,给传热、均质带来巨大困难,原有的板式搅拌完全不起作用。

技术实现要素:

3.本发明的目的在于克服上述不足,提供了一种氨纶生产专用大型纺丝罐,采用组合式搅拌器,每个搅拌分轴的内外两侧都设置多个搅拌叶片,可以在极低的转速下,依然有很大的排液体积,能够让足够多的原液动起来,防止出现周边液动,而中心液流几乎不动的情况;多叶结构可以让自身变成传热的良导体,克服了原液本身高粘,不易传热、传质的困难,使罐内物料更容易达到温度的均一;底部的异形框式搅拌和双轴多叶结合成一个整体,保证整个罐体没有死角,能够达到最佳的混合效果,同时也使整个搅拌器成为一个稳定的刚性结构,在低速、重载的工况下不变形,得以可靠运转。

4.本发明的目的是这样实现的:一种氨纶生产专用大型纺丝罐,包括纺丝罐本体,所述纺丝罐本体内设有组合式搅拌器,所述组合式搅拌器包括搅拌主轴、上连接件、搅拌分轴和异形框式搅拌器,所述搅拌主轴下端连接上连接件,所述上连接件两侧对称连接搅拌分轴,每个搅拌分轴两侧设有搅拌叶片,每个搅拌分轴两侧的搅拌叶片间隔交错设置在搅拌分轴的轴向,两个搅拌分轴的底端共同连接异形框式搅拌器。

5.优选的,所述搅拌主轴上端通过联轴器外接驱动电机。

6.优选的,所述搅拌叶片呈倾斜式,每个搅拌叶片倾斜角度保持一致。

7.优选的,所述纺丝罐本体的入口通过齿轮输送泵连接原液储罐,所述纺丝罐本体的出口通过纺丝增压泵增压纺丝。

8.本发明的有益效果是:1.所述组合式搅拌器是一个立式的双轴多叶搅拌和底部的异形框式搅拌的组合,是为满足氨纶生产工艺专门设计的;2.每个搅拌分轴的内外两侧都设置多个搅拌叶片,可以在极低的转速下,依然有很大的排液体积,能够让足够多的原液动起来。防止出现周边液动,而中心液流几乎不动的情况;

3.多叶结构可以让自身变成传热的良导体,克服了原液本身高粘,不易传热、传质的困难,使罐内物料更容易达到温度的均一;4.底部的异形框式搅拌和双轴多叶结合成一个整体,保证整个罐体没有死角,能够达到最佳的混合效果,同时也使整个搅拌器成为一个稳定的刚性结构,在低速、重载的工况下不变形,得以可靠运转。

附图说明

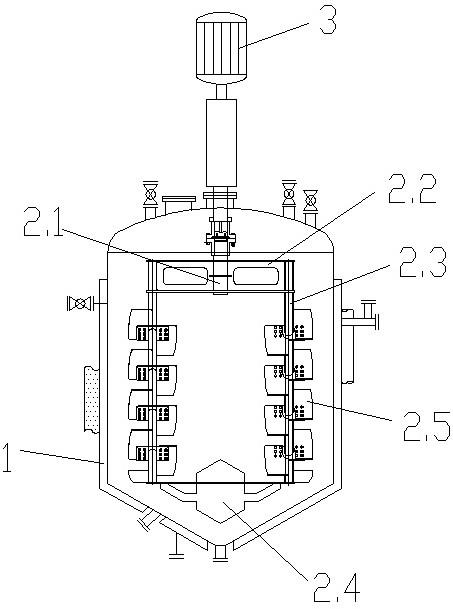

9.图1为本发明的结构示意图。

10.图2为本发明实施例的结构示意图。

11.其中:纺丝罐本体1;组合式搅拌器2;搅拌主轴2.1;上连接件2.2;搅拌分轴2.3;异形框式搅拌器2.4;搅拌叶片2.5;驱动电机3;齿轮输送泵4;原液储罐5;纺丝增压泵6。

具体实施方式

12.参见图1,本发明涉及一种氨纶生产专用大型纺丝罐,包括纺丝罐本体1,所述纺丝罐本体1内设有组合式搅拌器2,所述组合式搅拌器2包括搅拌主轴2.1、上连接件2.2、搅拌分轴2.3和异形框式搅拌器2.4,所述搅拌主轴2.1上端通过联轴器外接驱动电机3,所述搅拌主轴2.1下端连接上连接件2.2,所述上连接件2.2两侧对称连接搅拌分轴2.3,所述搅拌分轴2.3立式设置在纺丝罐本体1内,每个搅拌分轴2.3两侧设有搅拌叶片2.5,每个搅拌分轴2.3两侧的搅拌叶片2.5间隔交错设置在搅拌分轴2.3的轴向,所述搅拌叶片2.5呈倾斜式,倾斜角度保持一致,两个搅拌分轴2.3的底端共同连接异形框式搅拌器2.4。

13.所述纺丝罐本体1的入口通过齿轮输送泵4连接原液储罐5,所述纺丝罐本体1的出口通过纺丝增压泵6增压纺丝。

14.实施例:参见图1和图2,氨纶聚合反应的产物,经过加入消光剂、防黄剂、抗氧化剂、染色促进剂等添加剂后,输送到原液储罐5中静置;在原液储罐5中,聚合物的扩链反应依然在缓慢地进行,经过数十个小时的持续反应,该原液的粘度达到4000~6000p,这时将其通过齿轮输送泵4,送入到纺丝罐3中,纺丝罐3通过组合式搅拌器2为原液纺丝提供下列保证:1、原液的液位保持恒定,以保证纺丝增压泵的静压头稳定;2、原液的粘度保持稳定,不波动,要求粘度波动在50cp以内;3、原液的温度保持恒定,罐内的各位液体温度一致;只有通过纺丝罐保证了上述的工艺要求,才能使纺丝顺利进行。

15.所述组合式搅拌器2是一个立式的双轴多叶搅拌和底部的异形框式搅拌器2.4的组合,是为满足氨纶生产工艺专门设计的;每个搅拌分轴2.3的内外两侧都设置多个搅拌叶片2.5,可以在极低的转速下,依然有很大的排液体积,能够让足够多的原液动起来。防止出现周边液动,而中心液流几乎不动的情况;多叶结构可以让自身变成传热的良导体,克服了原液本身高粘,不易传热、传质的困难,使罐内物料更容易达到温度的均一;底部的异形框式搅拌和双轴多叶结合成一个整体,保证整个罐体没有死角,能够

达到最佳的混合效果,同时也使整个搅拌器成为一个稳定的刚性结构,在低速、重载的工况下不变形,得以可靠运转。

16.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

技术特征:

1.一种氨纶生产专用大型纺丝罐,其特征在于:包括纺丝罐本体(1),所述纺丝罐本体(1)内设有组合式搅拌器(2),所述组合式搅拌器(2)包括搅拌主轴(2.1)、上连接件(2.2)、搅拌分轴(2.3)和异形框式搅拌器(2.4),所述搅拌主轴(2.1)下端连接上连接件(2.2),所述上连接件(2.2)两侧对称连接搅拌分轴(2.3),每个搅拌分轴(2.3)两侧设有搅拌叶片(2.5),每个搅拌分轴(2.3)两侧的搅拌叶片(2.5)间隔交错设置在搅拌分轴(2.3)的轴向,两个搅拌分轴(2.3)的底端共同连接异形框式搅拌器(2.4)。2.根据权利要求1所述的一种氨纶生产专用大型纺丝罐,其特征在于:所述搅拌主轴(2.1)上端通过联轴器外接驱动电机(3)。3.根据权利要求1所述的一种氨纶生产专用大型纺丝罐,其特征在于:所述搅拌叶片(2.5)呈倾斜式,每个搅拌叶片(2.5)倾斜角度保持一致。4.根据权利要求1所述的一种氨纶生产专用大型纺丝罐,其特征在于:所述纺丝罐本体(1)的入口通过齿轮输送泵(4)连接原液储罐(5),所述纺丝罐本体(1)的出口通过纺丝增压泵(6)增压纺丝。

技术总结

本发明涉及一种氨纶生产专用大型纺丝罐,包括纺丝罐本体,所述纺丝罐本体内设有组合式搅拌器,所述组合式搅拌器包括搅拌主轴、上连接件、搅拌分轴和异形框式搅拌器,所述搅拌主轴下端连接上连接件,所述上连接件两侧对称连接搅拌分轴,每个搅拌分轴两侧设有搅拌叶片,每个搅拌分轴两侧的搅拌叶片间隔交错设置在搅拌分轴的轴向,两个搅拌分轴的底端共同连接异形框式搅拌器。本发明每个搅拌分轴的内外两侧都设置多个搅拌叶片,可以在极低的转速下,依然有很大的排液体积,能够让足够多的原液动起来,防止出现周边液动,而中心液流几乎不动的情况;多叶结构克服了原液本身高粘,不易传热、传质的困难,使罐内物料更容易达到温度的均一。均一。均一。

技术研发人员:尚永胜 阎建英 华雪娇 韦蕊

受保护的技术使用者:江阴中绿化纤工艺技术有限公司

技术研发日:2022.03.18

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1