一种高温碳化炉排废气系统及其控制方法与流程

本发明涉及碳纤维生产设备领域,尤其是涉及为碳纤维生产过程中高温碳化炉排废气管道过滤的技术,具体地说,涉及一种高温碳化炉排废气系统及其控制方法。

背景技术:

1、高温碳化是碳纤维生产过程中的关键工艺环节,在1000~1600℃温度范围内,随着碳化处理温度的提高,纤维中c含量基本呈线性增加,纤维中非碳元素不断被脱除,c不断富集。在高温碳化过程,纤维在向乱层石墨结构转化的同时释放出许多小分子副产物,pan基纤维结构的转变在很大程度上决定了碳纤维的结构,影响碳纤维的力学、热学、化学、电学等性质。

2、高温碳化炉的废气排放直接影响碳纤维的最终成品质量,由于高温碳化炉为碳化过程中的高温区,高温区产生的废气中含有小梯形结构在交联、缩聚过程释放的副产物hcn,氮气的释放温度在900℃以后,表明n在结构中的稳定性。一般来说,碳化温度在1300℃时,含碳量已达到92%以上,残氮量仍有5%左右;随着碳化温度的逐步升高,含氮量降到1%~2%。高温碳化的副产物氰化氢、氨、一氧化碳、二氧化碳和氮气连同少部分毛丝从负压的排废气管道被吸入到废气处理设备焚烧炉内,经过高温有氧焚烧处理后,气体达标通过烟囱排放到大气。高温碳化炉废气排走是否通畅直接影响碳纤维生产运行时长和最终产品质量。

3、在现有技术当中,现有的高温碳化炉在运行过程中,高温碳化炉运行3~5天,就会造成大量的毛丝堵在排废主管道及负压控制阀处,高温碳化炉上的负压控制阀也无法根据压力的大小进行智能调节,造成了大量废气徘徊在高温碳化炉内无法正常排出,影响碳纤维的正常运行。

4、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种高温碳化炉排废气系统及其控制方法,使得毛丝在高温碳化炉两侧排废气出口处能够被有效拦截,避免被负压吸到上部的管道内。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

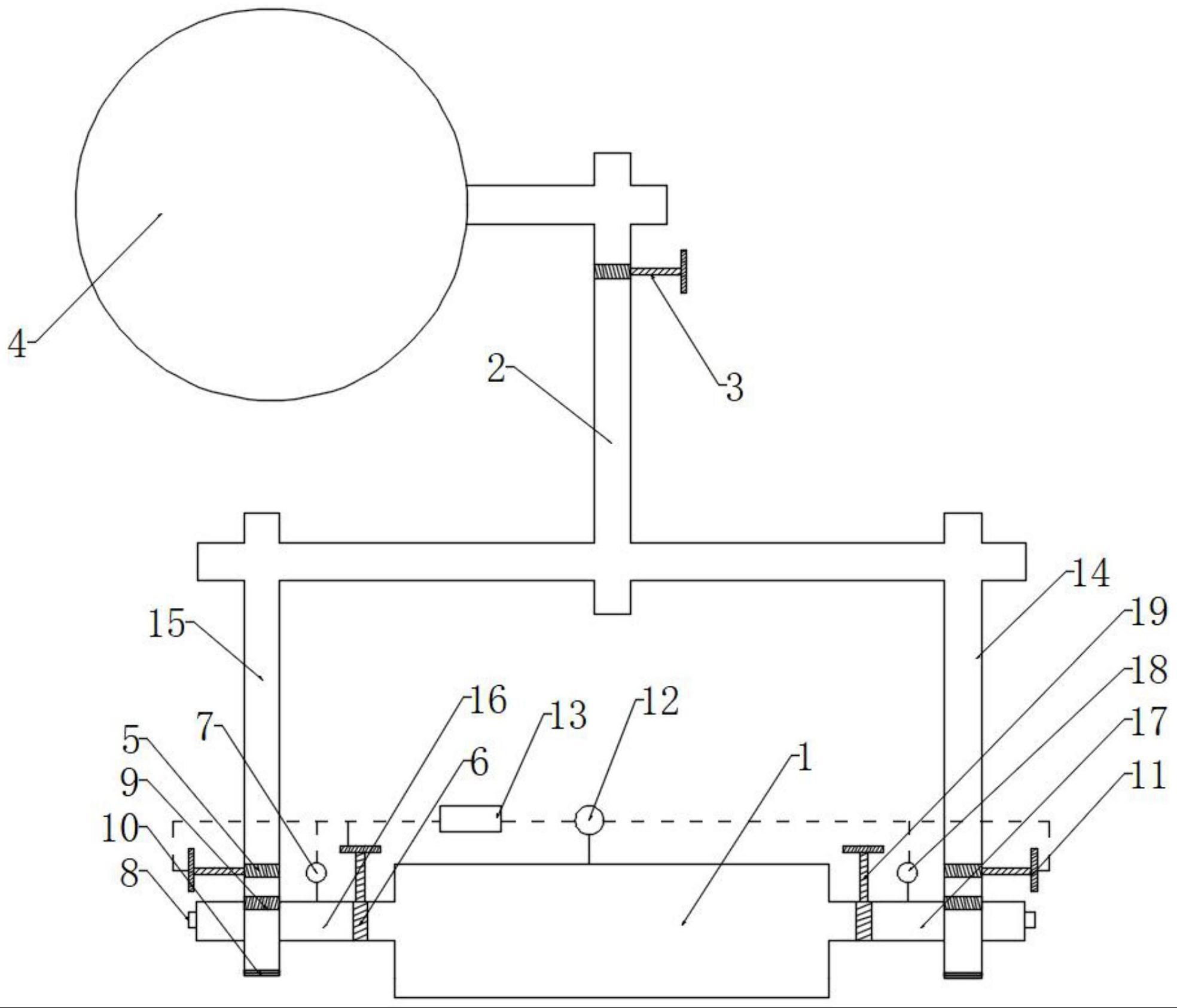

3、第一方面,一种高温碳化炉排废气系统,包括:

4、高温碳化炉,所述高温碳化炉上安装有压力变送器,所述压力变送器用于实时监测所述高温碳化炉炉内的压力值;

5、排气管道,与高温碳化炉的首尾两端连通,并与所述焚烧炉连通;

6、过滤网,安装于所述排气管道内,用于过滤排气管道中的毛丝;

7、第一自控阀和第二自控阀,均安装于所述排气管道上,并分别位于所述过滤网的两侧,所述过滤网与所述第二自控阀之间的排气管道上安装有第一氮气阀门,所述第一氮气阀门用于实时监测所述高温碳化炉炉头的压力值;

8、控制模块,分别与所述第一自控阀、第二自控阀、第一氮气阀门和压力变送器电连接,并用于调节所述第一自控阀以及第二自控阀的阀门开度的大小。

9、在上述任一方案中优选的实施例,所述排气管道,包括:

10、排气主管道,一端与所述焚烧炉连通;

11、第二支管,一端与所述排气主管道连通;

12、第三支管,一端与所述高温碳化炉连通,另一端与所述第二支管连通,且所述过滤网位于所述第二支管与所述第三支管相交处。

13、在上述任一方案中优选的实施例,所述排气管道,还包括:

14、第四支管,所述第四支管的一端与所述高温碳化炉连通;

15、第一支管,所述第一支管一端与所述排气主管道连通,另一端与所述第四支管连通。

16、在上述任一方案中优选的实施例,所述过滤毛丝装置,还包括:

17、设置于所述第二支管上,并接近于所述过滤网的法兰。

18、在上述任一方案中优选的实施例,所述过滤毛丝装置,还包括:

19、设置于所述第三支管上,并接近于所述过滤网的清理孔。

20、在上述任一方案中优选的实施例,所述过滤毛丝装置,还包括:

21、负压控制阀,位于所述排气主管道上,且所述负压控制阀与所述控制模块电连接。

22、在上述任一方案中优选的实施例,所述过滤毛丝装置,还包括:

23、第三自控阀,位于所述第一支管上,并与所述控制模块电连接。

24、在上述任一方案中优选的实施例,所述过滤毛丝装置,还包括:

25、第二氮气阀门,安装于所述第四支管上,用于实时监测所述高温碳化炉炉尾的压力值,并将炉尾的压力值传递至所述控制模块;

26、第四自控阀,安装于所述第四支管上,并位于所述第二氮气阀门与所述高温碳化炉之间,并与所述控制模块连接。

27、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

28、通过将排气管道与高温碳化炉的首尾两端连通,并与所述焚烧炉连通,并且将过滤网安装于所述排气管道内,用于过滤排气管道中的毛丝,使毛丝在高温碳化炉两侧排废气出口处被有效拦截下来,不被负压吸到上部的管道里,通过将第一自控阀和第二自控阀均安装于所述排气管道上,并分别位于所述过滤网的两侧,可将其单独关闭进行清理,彻底解决了高温碳化炉堵排废气管道和压力调节阀现象,生产时间由3~5天延长到45天。

29、第二方面,一种高温碳化炉排废气系统的控制方法,所述控制方法,包括以下步骤:

30、获取所述高温碳化炉炉内的压力阈值p2和炉内的压力值p1;

31、计算所述炉内的压力值p1与压力阈值p2之间的压力差值p0,其中,所述压力差值p0与第一自控阀和第二自控阀的阀门开度成正比,当压力差值p0>0时,第一自控阀的阀门开度越大,当所述差值p0<0时,第一自控阀的阀门开度越小;

32、根据所述压力差值p0的大小,调节第一自控阀、负压控制阀、第二自控阀、第三自控阀以及第四自控阀的阀门开度。

33、在上述任一方案中优选的实施例,所述调节所述第一自控阀以及第二自控阀的阀门开度的大小,还包括以下步骤:

34、若所述第一自控阀和第二自控阀的阀门开度介于20~30%时,则所述高温碳化炉正常工作;

35、若所述第一自控阀和第二自控阀的阀门开度>30%,且<90%时,则发生初次预警;

36、若所述第一自控阀和第二自控阀的阀门开度≥90%时,则发生报警,所述高温碳化炉停止工作。

37、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

38、随着管道内滤网处毛丝增多,根据自动调节,第一自控阀和第二自控阀的阀门开度会增大,以保持高碳炉头压力稳定不变,这样实现了智能自动控制的功能。

39、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:

1.一种高温碳化炉排废气系统,其特征在于,所述系统包括:

2.根据权利要求1所述的高温碳化炉排废气系统,其特征在于,所述排气管道,包括:

3.根据权利要求2所述的高温碳化炉排废气系统,其特征在于,所述排气管道,还包括:

4.根据权利要求3所述的高温碳化炉排废气系统,其特征在于,还包括:

5.根据权利要求2所述的高温碳化炉排废气系统,其特征在于,还包括:

6.根据权利要求4所述的高温碳化炉排废气系统,其特征在于,还包括:

7.根据权利要求6所述的高温碳化炉排废气系统,其特征在于,还包括:

8.根据权利要求7所述的高温碳化炉排废气系统,其特征在于,还包括:

9.一种如权利要求1至8中任一项所述的高温碳化炉排废气系统的控制方法,其特征在于,所述控制方法,包括以下步骤:

10.根据权利要求9所述的高温碳化炉排废气系统的控制方法,其特征在于,还包括以下步骤:

技术总结

本发明公开了一种高温碳化炉排废气系统及其控制方法,所述排废气系统包括高温碳化炉;过滤网,安装于所述排气管道内,用于过滤排气管道中的毛丝;第一自控阀和第二自控阀,均安装于所述排气管道上,并分别位于所述过滤网的两侧,所述过滤网与所述第二自控阀之间的排气管道上安装有第一氮气阀门,所述第一氮气阀门用于实时监测所述高温碳化炉炉头的压力值;控制模块,分别与所述第一自控阀、第二自控阀、第一氮气阀门和压力变送器电连接,并用于调节所述第一自控阀以及第二自控阀的阀门开度的大小。本发明可以使毛丝在高温碳化炉两侧排废气出口处被有效拦截下来,不被负压吸到上部的管道内。

技术研发人员:鲁明,孙小君

受保护的技术使用者:吉林国兴碳纤维有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!