一种运用于纸瓶加工的成型模具的制作方法

1.本实用新型涉及纸瓶生产模具技术领域,尤其是一种运用于纸瓶加工的成型模具。

背景技术:

2.众所周知,纸瓶是一种以可降解纸作为主要材料制成瓶子,研发目的主要是用来替代塑料瓶,进而来减少塑料给环境所带来的环保问题。而纸瓶子在工业生产过程中,都是利用相应的模具进行加工制造。在纸瓶制造工艺的初期,则需要提取纸浆,并将纸浆吸浆成瓶子的形状,而用户处理这个工序步骤的便是成型模具。

3.目前,现有的挤压模具,都是将纸浆主动灌入到挤压模具的内腔之中,使纸浆附着于挤压模具的内壁上,瓶子底部是平的或轻微外凸,然后在通过挤压件将纸浆挤压成型。但是,这种纸瓶成型效果瓶子底部是平的或轻微外凸,这样做出来瓶子干燥后瓶子底部承载力不强而导致瓶子容易倾斜或倾倒,故增加了一组底模具,使纸瓶成型时能实现内凹的结构,使得纸瓶干燥后瓶子底部承载力很强又平整,而实现瓶子竖立放置在桌面时不倾斜或不倾倒。

技术实现要素:

4.针对上述现有技术中存在的不足,本实用新型的目的在于提供一种可使纸浆成型时使瓶子底部实现内凹结构的运用于纸瓶加工的成型模具。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种运用于纸瓶加工的成型模具,包括成型模具和转移件,成型模具包括底模具、左模具和右模具,底模具、左模具和右模具均设置导流腔,且导流腔分别通过气管对应连接外部抽真空泵,左模具和右模具位于内侧面设置有成型槽体,左模具和右模具相互拼装后,左模具和右模具的成型槽体相互扣合形成形状与所需加工纸瓶形状对应的成型腔体,成型槽体的上下端分别设置有通口,位于成型槽体上端的通口形成成型腔体的进液口,位于成型槽体下端的通口形成成型腔体的对接口,左模具和右模具位于成型槽体内、底模具相对于对接口处均设置有与导流腔对通的通孔部,转移件包括形状与成型腔体适配的胶瓶,胶瓶的瓶口通过气管连接抽真空气泵,且在抽真空收拢状态下,胶瓶可插入成型腔体内。

7.优选地,底模具上设置有对接柱,对接柱的形状与对接口一致,对接柱的顶端面与成型槽体的槽面相互持平,底模具上的通孔部设置于对接柱的顶端。

8.优选地,底模具、左模具和右模具位于通孔部处均设置有供纸浆附着的过滤层。

9.由于采用了上述方案,本实用新型采用三组模具来实现瓶子的瓶体和底部内凹结构的制作,并借助抽真空的抽吸力将水抽离,使纤维均匀的存留于通孔部处,形成纸瓶的形状,以及结合转移件对所形成的纸瓶进行承接,满足对成型后的纸瓶提取和移动。

附图说明

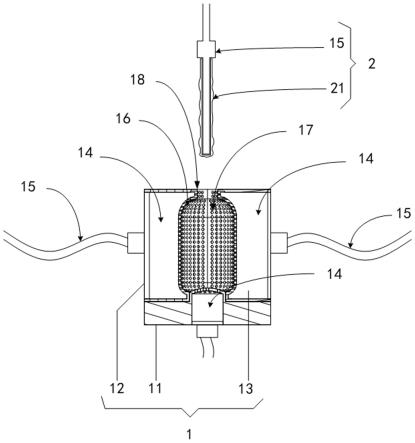

10.图1是本实用新型实施例的结构原理示意图。

11.图2是本实用新型实施例的成型模具的结构示意图。

12.图3是本实用新型实施例的成型模具立体的结构示意图。

具体实施方式

13.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由权利要求限定和覆盖的多种不同方式实施。

14.如图1至图3所示,本实施例提供的一种运用于纸瓶加工的成型模具,包括成型模具1和转移件2,成型模具1包括底模具11、左模具12和右模具13,底模具11、左模具12和右模具13均设置导流腔14,且导流腔14分别通过气管15对应连接外部抽真空泵,左模具12和右模具13位于内侧面设置有成型槽体16,左模具12和右模具13相互拼装后,左模具12和右模具13的成型槽体16相互扣合形成形状与所需加工纸瓶形状对应的成型腔体17,成型槽体16的上下端分别设置有通口18,位于成型槽体16上端的通口18形成成型腔体17的进液口,位于成型槽体16下端的通口18形成成型腔体17的对接口,左模具12和右模具13位于成型槽体16内、底模具11相对于对接口处均设置有与导流腔14对通的通孔部19,转移件2包括形状与成型腔体17适配的胶瓶21,胶瓶21的瓶口通过气管15连接抽真空气泵,且在抽真空收拢状态下,胶瓶21可插入成型腔体17内。

15.本实施例具体使用时,将底模具11、左模具12和右模具13对位组合好,形成成型模具1,然后将成型模具1置于纸浆池中,并将成型模具1侧卧,使成型腔体17的进液口置于纸浆液内,随后便可以开启抽真空泵,而采用导流腔14作为通孔部19中各个通孔的共同腔体,使得抽真空的力度可以更加均衡,其中在抽真空的作用下,纸浆内的纤维便会逐步均匀的堆积于通孔部19处,进而形成所需的纸瓶,当纸瓶形状初步成型后,对转移件2的胶瓶21进行抽真空,使其收拢,从而可以从进液口伸入,当伸入完成后,便随后停止抽真空,补足气体,使胶瓶21逐步复原,随后撑开托住纸瓶,底模具11、左模具12和右模具13便可以分离开,使纸瓶完全依靠胶瓶21托住,这样便完成纸瓶成型。其中在必要时还可以在底模具11、左模具12和右模具13未分离的情况下,继续向胶瓶21中充入空气,使胶瓶21发生微膨胀来挤压一下纸瓶,进而排出一些多余的水。

16.进一步,因为模具存在板材厚度,故本实施例的底模具11上设置有对接柱101,对接柱101的形状与对接口一致,对接柱101的顶端面与成型槽体16的槽面相互持平,底模具11上的通孔部19设置于对接柱101的顶端,在组装时,便可以依靠对接柱101作为参照,使左模具12和右模具13居中对正。

17.进一步,为防止纸浆的细小纤维从通孔部19的通孔进入到导流腔14内,故本实施例的底模具11、左模具12和右模具13位于通孔部19处均设置有供纸浆附着的过滤层102,而过滤层102可采用过滤网、过滤纸等具备阻隔纸浆纤维的过滤物件。

18.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种运用于纸瓶加工的成型模具,其特征在于:包括成型模具和转移件,成型模具包括底模具、左模具和右模具,底模具、左模具和右模具均设置导流腔,且导流腔分别通过气管对应连接外部抽真空泵,左模具和右模具位于内侧面设置有成型槽体,左模具和右模具相互拼装后,左模具和右模具的成型槽体相互扣合形成形状与所需加工纸瓶形状对应的成型腔体,成型槽体的上下端分别设置有通口,位于成型槽体上端的通口形成成型腔体的进液口,位于成型槽体下端的通口形成成型腔体的对接口,左模具和右模具位于成型槽体内、底模具相对于对接口处均设置有与导流腔对通的通孔部,转移件包括形状与成型腔体适配的胶瓶,胶瓶的瓶口通过气管连接抽真空气泵,且在抽真空收拢状态下,胶瓶可插入成型腔体内。2.如权利要求1所述的一种运用于纸瓶加工的成型模具,其特征在于:底模具上设置有对接柱,对接柱的形状与对接口一致,对接柱的顶端面与成型槽体的槽面相互持平,底模具上的通孔部设置于对接柱的顶端。3.如权利要求2所述的一种运用于纸瓶加工的成型模具,其特征在于:底模具、左模具和右模具位于通孔部处均设置有供纸浆附着的过滤层。

技术总结

本实用新型公开一种运用于纸瓶加工的成型模具。包括成型模具和转移件,成型模具包括底模具、左模具和右模具,底模具、左模具和右模具均设置导流腔,且导流腔分别通过气管对应连接外部抽真空泵,左模具和右模具位于内侧面设置有成型槽体,左模具和右模具位于成型槽体内、底模具相对于对接口处均设置有与导流腔对通的通孔部,转移件包括形状与成型腔体适配的胶瓶。本实用新型采用三组模具来实现瓶子的瓶体和底部内凹结构的制作,并借助抽真空的抽吸力将水抽离,使纤维均匀的存留于通孔部处,形成纸瓶的形状,以及结合转移件对所形成的纸瓶进行承接转移,满足对成型后的纸瓶提取和移动。动。动。

技术研发人员:罗春元

受保护的技术使用者:深圳市力达包装科技有限公司

技术研发日:2022.01.20

技术公布日:2022/6/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1