一种低温溶液缩聚法制备的高阻燃芳纶纤维及其制备方法与流程

本发明涉及芳纶合成领域,尤其涉及一种高阻燃芳纶纤维及其制备方法。

背景技术:

1、芳纶(聚苯二甲酰苯二胺)是一种人工合成纤维,具有强度高、模量高、耐高温、耐酸耐碱、重量轻、绝缘、抗老化、生命周期长等多种优良性能,因而广泛应用于复合材料、防弹制品、建材、特种防护服装、电子设备等多种领域。

2、其中,芳纶1313(聚间苯二甲酰间苯二胺)和芳纶1414(聚对苯二甲酰对苯二胺)是其中两种最重要的芳纶,因其性能优异,近年来应用越来越广泛,对其合成和改性研究越来越收到重视。芳纶的合成方法主要有界面缩聚法、直接缩聚法、气相聚合法、酯交换法、低温溶液缩聚法,而其中的低温溶液缩聚法是其中最有效适用的合成方法。

3、cn104530422a公开一种聚芳酰胺的制备方法,间苯二胺与对苯二甲酰氯和间苯二甲酰氯在对质子惰性的极性溶剂里进行溶液聚合反应,所述的对质子惰性的极性溶剂的用量为间苯二胺质量的10~12倍;间苯二甲酰氯和对苯二甲酰氯的摩尔比为:70~50:30~50,所述的溶液聚合反应的反应温度为0~10℃,反应5~8小时后,在反应液中加入组合型抗氧剂,反应液搅拌均匀后,加入到搅拌的水中,析出共聚物,共聚物经过滤、水洗、干燥后获得聚芳酰胺共聚物,该共聚物的增比粘度为0.8~1.6。该方法得到的产品性能没有明显提升,反应时间较长,析出过程用到水,会导致产品析出过程过快,均一性差,同时溶剂回收困难。

技术实现思路

1、针对现有技术的不足,本发明提供了一种合成方法实用性强、操作简单、性能优异的高阻燃芳纶纤维(芳纶1414)及其制备方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种高阻燃芳纶纤维的制备方法,采用低温溶液间歇缩聚法制备,所述制备方法包括以下步骤:

4、(1)在带有回流冷凝装置的反应器中加入已经除水的溶剂和干燥的氯化钙,之后反应器接入真空系统,保持系统压力在-0.02~-0.005mpa之间,搅拌使氯化钙溶解,加入回流冷凝装置可以减少溶剂损失,降低成本,加上回流冷凝装置,可以降低溶剂损失;

5、(2)将步骤(1)得到的混合溶液中加入对苯二胺,待对苯二胺溶解后,降温至-5~0℃;

6、(3)将步骤(2)得到的混合溶液中分批加入对苯二甲酰氯,加料时间为0.5~1.5h,反应过程中产生的氯化氢通过真空分离出体系后经过水吸收塔吸收得到副产物盐酸,采用真空系统去除氯化氢的同时,减少了液体中气泡,提高产品品质;

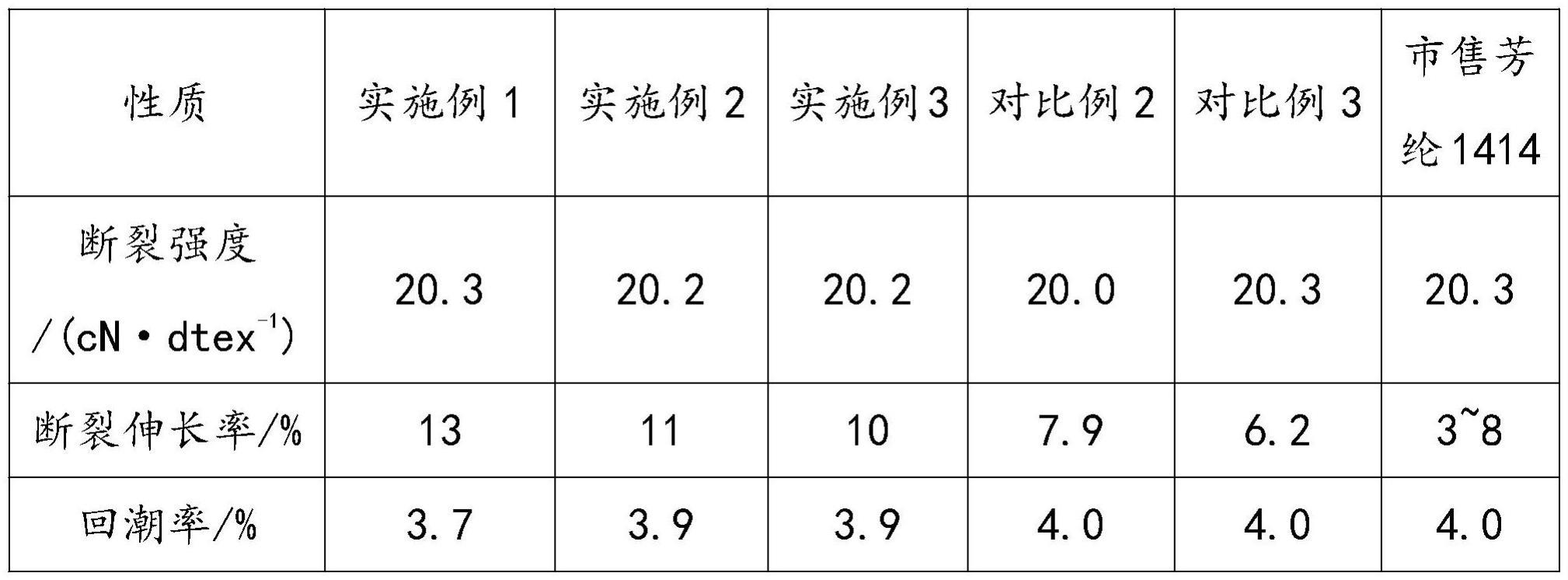

7、(4)将步骤(3)得到的反应溶液中,加入间苯二甲酰氯和乌洛托品(六亚甲基四胺),同时开始加入四乙基脲,之后继续反应0.5~1.5h;

8、(5)反应结束后,分离出生成的聚合物,洗涤干燥,得到改性聚对苯二甲酰对苯二胺,溶剂经过蒸馏分离后可以重复使用;

9、(6)将步骤(5)得到的改性聚对苯二甲酰对苯二胺溶于浓硫酸,配制成纺丝液,将纺丝液喷丝、凝固、水洗、干燥、成型、拉伸,二次水洗、干燥、高温定型得到改性芳纶纤维。

10、进一步地,步骤(1)中溶剂为四甲基脲和四乙基脲的混合溶液,四甲基脲和四乙基脲的体积比为2~9∶1,氯化钙的加入量为对苯二胺摩尔数的0.3~0.4倍。采用本发明的混合溶剂,对于合成的改性聚对苯二甲酰对苯二胺及原料都有更好的溶解度,可以防止聚合物在分子量增长过程中提前析出、延缓凝胶化的时间、阻碍反应进行;同时可以配制浓度更高的对苯二胺溶液,反应过程中分子间碰撞更频繁,效率更高,在反应接近结束时候,缩合反应更加彻底,最终分子量分布更窄,所得产物粘度更大,性能更好。

11、进一步地,步骤(3)中对苯二甲酰氯与步骤(2)中对苯二胺的摩尔比为(0.96~0.98):1。

12、进一步地,步骤(4)中间苯二甲酰氯的加入量为对苯二胺摩尔数的0.05~0.06倍,,四乙基脲的加入量为步骤(1)中溶剂体积的0.2~0.3倍,乌洛托品加入量为氯化钙质量的0.05~0.1倍。最终间苯二甲酰氯和对苯二甲酰氯的摩尔数之和为对苯二胺的1倍以上。由于聚对苯二甲酰对苯二胺中,两个苯环为刚性基团,分子链的刚性非常强而且分子链非常规整,对称性极好,因此聚对苯二甲酰对苯二胺不溶于一般的有机溶剂,这对工业成纤工艺要求很高,增加了非常大的生产成本。本发明在聚合反应最后阶段,加入一定量的乌洛托品,因为乌洛托品的对称性,可以很好的溶于反应液,起到催化作用,同时加快反应末期的速率,促进反应末期反应完全,同时降低溶液的粘度;加入间苯二甲酰氯进行缩合反应,对最终产品的对称性进行一定程度的破坏,导致对称性变弱,刚性变弱,韧性提升,断裂伸长率增强,其他性能且不受影响;步骤(4)中补加的四乙基脲,可以降低产品在溶剂中的溶解度,促使产品析出速率均匀,均一性提高,且降低溶液粘度,制备的产品性能更加优异,阻燃性能提高。

13、进一步地,步骤(6)中制备的改性芳纶纤维断裂强度>20.1cn·dtex-1,断裂伸长率≥10%,极限氧指数≥32%。

14、最终步骤(5)中得到的改性聚对苯二甲酰对苯二胺在硫酸中的溶解度可以增加9%以上,溶解时间较少25%以上,可以减少浓硫酸的使用,减少三废的排放。

15、同时本发明还提供了一种利用上述任一方法制备的芳纶纤维,该芳纶纤维具有优良的性能,极限氧指数提高,断裂强度、断裂伸长率、回潮率等性能指标均较好。

16、采用本发明制备的芳纶纤维制备的防护服面料性能优异,阻燃性优良。

技术特征:

1.一种高阻燃芳纶纤维的制备方法,其特征在于,采用低温溶液间歇缩聚法制备,所述制备方法包括以下步骤:

2.根据权利要求1所述的高阻燃芳纶纤维的制备方法,其特征在于,步骤(1)中溶剂为四甲基脲和四乙基脲的混合溶液,四甲基脲和四乙基脲的体积比为2~9∶1,氯化钙的加入量为对苯二胺摩尔数的0.3~0.4倍。

3.根据权利要求1所述的高阻燃芳纶纤维的制备方法,其特征在于,步骤(3)中对苯二甲酰氯与步骤(2)中对苯二胺的摩尔比为(0.96~0.98):1。

4.根据权利要求1所述的高阻燃芳纶纤维的制备方法,其特征在于,步骤(4)中间苯二甲酰氯的加入量为对苯二胺摩尔数的0.05~0.06倍,,四乙基脲的加入量为步骤(1)中溶剂体积的0.2~0.3倍,乌洛托品加入量为氯化钙质量的0.05~0.1倍。

5.根据权利要求1所述的高阻燃芳纶纤维的制备方法,其特征在于,步骤(5)中分离出聚合物后的溶剂经过蒸馏分离后可以重复使用。

6.一种利用权利要求1~5中任一项所述的方法制备的芳纶纤维。

7.根据权利要求6所述的芳纶纤维,其特征在于所述芳纶纤维断裂强度>20.1cn·dtex-1,断裂伸长率≥10%,极限氧指数≥32%。

技术总结

本发明提供一种采用低温溶液间歇缩聚法制备的高阻燃芳纶纤维的制备方法,其特征在于,包括以下步骤:(1)氯化钙溶解;(2)对苯二胺溶解;(3)对苯二甲酰氯和对苯二胺反应;(4)间苯二甲酰氯和对苯二胺反应;(5)反应结束后,分离出生成的聚合物,洗涤干燥,得到改性聚对苯二甲酰对苯二胺;(6)制成改性芳纶纤维。本发明制备的改性芳纶纤维断裂强度>20.1cN·dtex‑1,断裂伸长率≥10%,极限氧指数≥32%,同时本发明还提供了一种利用上述方法制备的芳纶纤维。

技术研发人员:吴洪亮,吴剑强

受保护的技术使用者:汕头市明达纺织有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!