一种氮化硼-芳纶复合同轴纤维及其制备方法

本申请涉及复合纤维,尤其涉及一种氮化硼-芳纶复合同轴纤维及其制备方法。

背景技术:

1、二维氮化硼纳米片具有和石墨稀相似的层状六方结构,单层纳米片的面内热导率理论值可高达2000w/mk,但目前所报道的氮化硼纤维通常是负载量低于50wt%的复合单轴纤维,致使所得复合纤维的热导率普遍低于6w/mk。并且,现有氮化硼纳米片通常是由a-b型层叠结构的六方氮化硼粉体剥离而来,因为存在极性硼-氮键并产生电子对部分极化现象,氮化硼层间的相互作用力偏强而致使其难剥离,剥离程度不够的氮化硼纳米片径厚比小,面内刚度大,纤维自组装性极差,导致在单轴纤维组装堆叠过程中易产生空间空隙,特别是纤维中心区更易产生,进而影响了氮化硼纳米片的轴向取向度及最终纤维的力学和导热性能。虽然通过将氮化硼纳米片与高分子聚合物复合可以在一定程度上避免空间空隙而提升纤维的力学强度,但引入的高分子聚合物作为热阻反而会抑制氮化硼纳米片间的热传递,使得氮化硼纳米片的高导热性能无法得到充分发挥,进而牺牲了复合纤维的整体导热性能。

技术实现思路

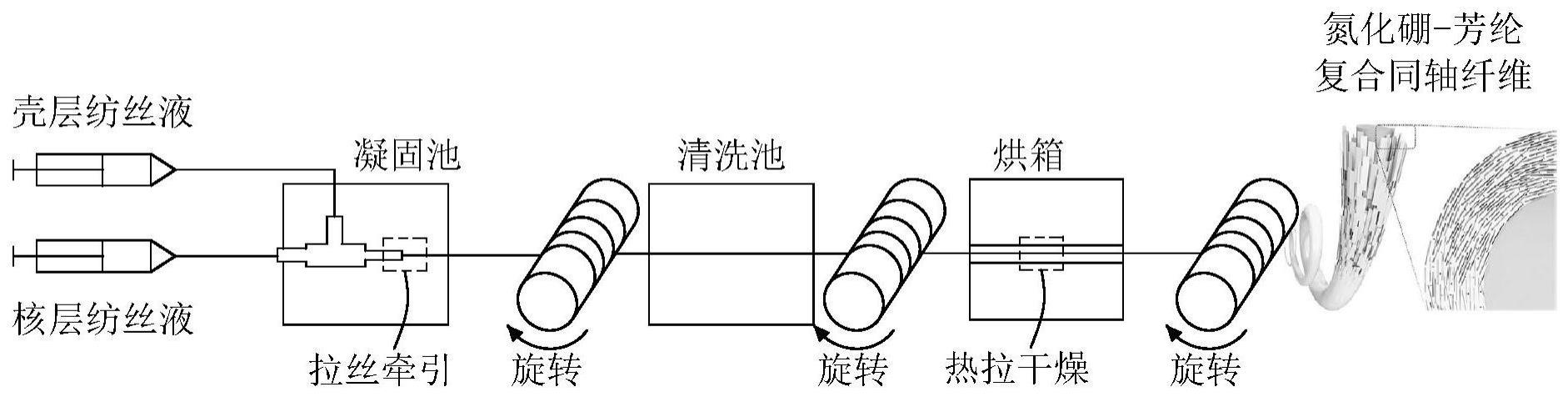

1、为了解决现有技术存在的不足,本申请的目的在于提供一种氮化硼-芳纶复合同轴纤维的制备方法,通过以芳纶纳米纤维溶液作为核层纺丝液,硼纳米片-芳纶纳米纤维混合溶液作为壳层纺丝液进行同轴纺丝并配合热拉干燥,同轴界面剪切变形诱导外壳层氮化硼纳米片旋转而轴向化取向,可以解决传统氮化硼单轴纤维中氮化硼纳米片含量低、易产生空间空隙、轴向取向度不高,实现氮化硼同轴纤维在高含量下能够同时提升力学和导热性能的目标。

2、另外,本申请还提供一种采用上述制备方法制备得到的氮化硼-芳纶复合同轴纤维。

3、为实现上述目的,本申请提供一种氮化硼-芳纶复合同轴纤维的制备方法,包括以下步骤:

4、s1:配制芳纶纳米纤维溶液作为核层纺丝液,以及配制氮化硼纳米片-芳纶纳米纤维混合溶液作为壳层纺丝液;其中,所述氮化硼纳米片-芳纶纳米纤维混合溶液中所述氮化硼纳米片的质量分数为40wt%~90wt%;

5、s2:将所述核层纺丝液和所述壳层纺丝液进行同轴纺丝,随后经过洗涤,获得凝胶态同轴纤维前驱体;

6、s3:对所述凝胶态同轴纤维前驱体进行热拉干燥,即获得氮化硼-芳纶复合同轴纤维。

7、在一些可能的实施方式中,步骤s1包括:

8、步骤s11:将芳纶短切纤维纱加入超酸溶剂中高速剪切乳化获得所述芳纶纳米纤维溶液;

9、步骤s12:将氮化硼纳米片加入超酸溶剂中进行第一次高速剪切乳化实现有效剥离,将有效剥离后的氮化硼纳米片与芳纶纳米纤维进行第二次高速剪切乳化混合,获得所述氮化硼纳米片-芳纶纳米纤维混合溶液;

10、其中,所述超酸溶剂为三氟甲烷磺酸、氯磺酸或甲磺酸中的至少一种。

11、在一些可能的实施方式中,步骤s11中所述高速剪切乳化的剪切转速为6000~20000rmp,剪切时间为2~20min;

12、步骤s12中所述第一次高速剪切乳化的剪切转速为6000~20000rmp,剪切时间为1~3h,所述第二次高速剪切乳化的剪切转速为6000~20000rmp,剪切时间为2~20min。

13、在一些可能的实施方式中,所述有效剥离后的氮化硼纳米片的厚度小于10nm,平均片径为500nm~2μm。

14、在一些可能的实施方式中,所述芳纶纳米纤维溶液的浓度为10~100mg/ml;

15、所述氮化硼纳米片-芳纶纳米纤维混合溶液的浓度为20~200mg/ml。

16、在一些可能的实施方式中,步骤“热拉干燥”包括在对所述凝胶态同轴纤维前驱体进行干燥的同时进行拉伸;所述拉伸的延伸率为4%~20%,所述干燥的温度为60~200℃,所述干燥的时间为10~60min。

17、在一些可能的实施方式中,步骤s2具体包括以下步骤:

18、将所述氮化硼纳米片-芳纶纳米纤维混合溶液接入同轴针头的外通道,将所述芳纶纳米纤维溶液接入同轴针头的内通道,通过同轴针头挤出纤维,经过凝固液的同时对挤出纤维进行拉丝牵引细化,获得所述凝胶态氮化硼同轴纤维前驱体。

19、在一些可能的实施方式中,所述内通道的挤出纺丝速率为0.05~0.5ml/min,所述外通道的挤出纺丝速率为0.1~1ml/min;所述内通道和外通道的挤出纺丝速率比为1:4~4:1;

20、所述凝固液为去离子水、乙醇或异丙醇中的至少一种;所述拉丝牵引过程的线速率为3~30cm/s。

21、本申请还提供了一种由上述制备方法制备的氮化硼-芳纶复合同轴纤维,所述氮化硼-芳纶复合同轴纤维包括由氮化硼纳米片-芳纶纳米纤维复合材料组成的外壳层,以及由芳纶纳米纤维组成的中芯层。

22、在一些可能的实施方式中,所述氮化硼-芳纶复合同轴纤维的直径为60~200μm,所述外壳层的厚度为20~50μm,所述中芯层的直径为20~100μm;所述氮化硼-芳纶复合同轴纤维的直径与所述中芯层的直径比为3:1~1:3。

23、本申请提供的氮化硼-芳纶复合同轴纤维的制备方法通过以芳纶纳米纤维溶液作为核层纺丝液,以氮化硼纳米片-芳纶纳米纤维混合溶液作为壳层纺丝液,采用同轴纺丝技术结合拉伸干燥工艺,使得将高导热氮化硼外壳与高强度芳纶中芯进行有效分离而保持各自的性能优势,同时又协同作用赋予所得同轴纤维高强、高导热性能。并且,由于同轴纤维内外层存在力学性能不匹配,在拉伸干燥过程中会在内外界面产生剪切应力,进而诱导外壳层氮化硼纳米片旋转而轴向化取向,作为主要力学支撑的芳纶纳米纤维中芯可以有效提升外壳层氮化硼纳米片的轴向取向和密排堆叠,从而进一步提高同轴纤维的导热性能。该制备方法可有效解决传统单轴纤维难以克服的氮化硼纳米片含量低、易产生空间空隙、轴向取向度不高等问题,实现了氮化硼同轴纤维在高含量下能够同时提升力学和导热性能的目标。

技术特征:

1.一种氮化硼-芳纶复合同轴纤维的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,步骤s1包括:

3.如权利要求2所述的制备方法,其特征在于,步骤s11中所述高速剪切乳化的剪切转速为6000~20000rmp,剪切时间为2~20min;

4.如权利要求3所述的制备方法,其特征在于,所述有效剥离后的氮化硼纳米片的厚度小于10nm,平均片径为500nm~2μm。

5.如权利要求1所述的制备方法,其特征在于,所述芳纶纳米纤维溶液的浓度为10~100mg/ml;

6.如权利要求1所述的制备方法,其特征在于,步骤“热拉干燥”包括在对所述凝胶态同轴纤维前驱体进行干燥的同时进行拉伸;

7.如权利要求1所述的制备方法,其特征在于,步骤s2具体包括以下步骤:

8.如权利要求7所述的制备方法,其特征在于,所述内通道的挤出纺丝速率为0.05~0.5ml/min,所述外通道的挤出纺丝速率为0.1~1ml/min;所述内通道和外通道的挤出纺丝速率比为1:4~4:1;

9.一种氮化硼-芳纶复合同轴纤维,其特征在于,采用如权利要求1~8中任一项所述的制备方法制备得到;所述氮化硼-芳纶复合同轴纤维包括由氮化硼纳米片-芳纶纳米纤维复合材料组成的外壳层,以及由芳纶纳米纤维组成的中芯层。

10.如权利要求9所述的氮化硼-芳纶复合同轴纤维,其特征在于,所述氮化硼-芳纶复合同轴纤维的直径为60~200μm,所述外壳层的厚度为20~50μm,所述中芯层的直径为20~100μm;所述氮化硼-芳纶复合同轴纤维的直径与所述中芯层的直径比为3:1~1:3。

技术总结

本申请提供了一种氮化硼‑芳纶复合同轴纤维及其制备方法,该制备方法包括以下步骤:S1:配制芳纶纳米纤维溶液作为核层纺丝液,以及配制氮化硼纳米片‑芳纶纳米纤维混合溶液作为壳层纺丝液;其中,氮化硼纳米片‑芳纶纳米纤维混合溶液中氮化硼纳米片的质量分数为40wt%~90wt%;S2:将核层纺丝液和壳层纺丝液进行同轴纺丝,获得凝胶态同轴纤维前驱体;S3:对凝胶态同轴纤维前驱体进行洗涤,拉伸的同时干燥,即获得氮化硼‑芳纶复合同轴纤维。该制备方法选用特定的核层纺丝液和壳层纺丝液,采用同轴纺丝技术结合拉伸干燥工艺,使得制备得到的氮化硼‑芳纶复合同轴纤维表现出优异的综合导热和力学性能。

技术研发人员:卢文江,丘陵

受保护的技术使用者:清华大学深圳国际研究生院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!