一种高弹性汽车吸音棉及其制备方法与流程

本发明涉及吸声材料,尤其涉及一种高弹性汽车吸音棉及其制备方法。

背景技术:

1、噪音对人们的生活质量以及身心健康均有较直接的影响,长期处于噪音环境,不但损伤人们的听力,甚至可能诱发一些疾病。吸音棉能将生活中的中高频噪音振动转换成内部纤维的动能,进而转变成热能消失,达到吸声降噪功能。现有常见的吸声材料分为两种类型,多孔吸声和共振吸声,多孔材料吸声是吸收高频,而共振材料吸声则是吸收低频;应用于汽车内饰的吸音棉往往结构简单,对噪音吸收能力差,而对外界冲击的弹力缓冲效果不理想,极其不利于使用。

2、目前大多数吸音棉材质以玻璃纤维和聚酯纤维为主,玻璃纤维吸声效果不佳,原料中含有害物质;聚酯纤维对人体无害,可力学性能较差,易变形,抗回弹性也较差,限制了该材质的应用。

3、公开号为cn105239363a的专利提供了一种纳米碳纤维/聚氨酯/聚丙烯弹性复合吸音棉及其制备方法,虽提高了吸音棉的力学性能和耐高温性能,但抗回弹性并未有明显改善,吸声系数整体不高,同时还具有较差的阻燃性。

4、公开号为cn105506856a的专利提供了一种高弹性吸音棉及其制备方法,提升了吸音棉弹性和力学性能,但其复合后的纤维材料阻燃性较差,用于汽车内饰安全性无法保障。

技术实现思路

1、有鉴于此,本发明提出了一种高弹性汽车吸音棉及其制备方法,解决了现有汽车吸音棉回弹性差、吸声效果不佳和阻燃性能低的技术问题。

2、本发明的技术方案是这样实现的:

3、一方面,本发明提供了一种高弹性汽车吸音棉,包括以下原料:纳米碳纤维、三元乙丙橡胶、炭黑、聚丙烯、助剂和粘结剂。

4、炭黑存在大量孔隙,为使炭黑与三元乙丙橡胶的包裹形成内部孔隙丰富的复合膜,在此基础上,优选地,所述炭黑粒度为140-220目。

5、在此基础上,优选地,所述纳米碳纤维直径为80-160nm。

6、为提高三元乙丙橡胶与炭黑制备复合膜的阻燃性能,在此基础上,优选地,所述助剂包括抗氧剂tpm、抗菌剂bcm和聚磷酸铵。

7、在此基础上,优选地,抗氧剂tpm、抗菌剂bcm和聚磷酸铵的摩尔比为(2.4-2.8):1:(1.2-1.5)。

8、在此基础上,优选地,所述粘结剂包括聚乙酸乙烯酯或pvdf。

9、另一方面,本发明还提供了第一方面所述高弹性汽车吸音棉的制备方法,包括以下步骤:

10、s1,将炭黑与粘结剂混匀,研磨至碳膜成型,再加入三元乙丙橡胶,再次研磨、剪切,形成复合膜;

11、s2,将纳米碳纤维与助剂混匀,搅拌;然后加入聚丙烯和步骤s1得到的复合膜,混匀,搅拌;

12、s3,充分搅拌后加入挤出机,熔融、挤出,得切片;

13、s4,将切片再次熔融后经喷丝孔挤出,牵伸,得到高弹性汽车吸音棉。

14、在此基础上,进一步优选地,步骤s1中炭黑、粘结剂和三元乙丙橡胶的摩尔比为(7-8.5):(1-1.5):1。

15、在此基础上,进一步优选地,步骤s2中纳米碳纤维、聚丙烯和复合膜的摩尔比为(3.4-6.2):(9-10):1。

16、在此基础上,进一步优选地,步骤s2所加入助剂为纳米碳纤维质量的30-40%。

17、在此基础上,进一步优选地,步骤s1具体包括以下步骤:

18、s1,将炭黑与粘结剂混匀,于120-140℃研磨至碳膜成型,研磨转速3.5-4.5r/min,再加入三元乙丙橡胶,于120-140℃研磨、剪切,研磨转速13-16r/min,形成复合膜。

19、在此基础上,进一步优选地,步骤s2具体包括以下步骤:

20、s2,将纳米碳纤维与助剂于70-80℃混匀,搅拌20-30min;然后加入聚丙烯和步骤s1得到的复合膜,于120-140℃混匀,搅拌20-30min。

21、在此基础上,进一步优选地,步骤s3熔融温度为200-220℃。

22、在此基础上,进一步优选地,步骤s4的牵伸条件为250-300℃热空气牵伸2-7倍。

23、本发明的高弹性汽车吸音棉及其制备方法,相对于现有技术,具有以下有益效果:

24、(1)现有的纳米碳纤维/聚氨酯/聚丙烯复合吸音棉,回弹性不佳,吸声效果也较差;本发明的汽车吸音棉,选用了三元乙丙橡胶和炭黑,三元乙丙橡胶在高温研磨和剪切下发生形变,细长的三元乙丙橡胶纤维依附在炭黑表面,被紧紧包裹,形成具有空间骨架结构的纤维复合膜,不但保持多孔结构的基本特征,还能提高多孔材料的弹性;

25、(2)同时复合膜再与纳米碳纤维、聚丙烯共混,最终得到的复合高弹性汽车吸音棉,具有复合膜的多孔材料在冲击下,薄膜内部空隙被挤压发生塑性形变,吸收动能,起到缓冲作用,进而形成良好的吸声减振效果,得到的汽车吸音棉平均吸声系数更高,优于现有的复合聚氨酯材料;

26、(3)本发明的吸音棉还引入抗氧剂,有效降低了三元乙丙橡胶制备复合膜时的热释放速率与热释放量,并极大地提高了复合材料的阻燃性,最终得到的汽车吸音棉安全性高。

技术特征:

1.一种高弹性汽车吸音棉,其特征在于,包括以下原料:纳米碳纤维、三元乙丙橡胶、炭黑、聚丙烯、助剂和粘结剂。

2.如权利要求1所述的高弹性汽车吸音棉,其特征在于,所述炭黑粒度为140-220目。

3.如权利要求1所述的高弹性汽车吸音棉,其特征在于,所述纳米碳纤维直径为80-160nm。

4.如权利要求1-3任一项所述的高弹性汽车吸音棉的制备方法,其特征在于,包括以下步骤:

5.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s1中炭黑、粘结剂和三元乙丙橡胶的摩尔比为(7-8.5):(1-1.5):1。

6.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s2中纳米碳纤维、聚丙烯和复合膜的摩尔比为(3.4-6.2):(9-10):1。

7.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s2所加入助剂为纳米碳纤维质量的30-40%。

8.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s1具体包括以下步骤:

9.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s2具体包括以下步骤:

10.如权利要求4所述的高弹性汽车吸音棉的制备方法,其特征在于,步骤s4的牵伸条件为250-300℃热空气牵伸2-7倍。

技术总结

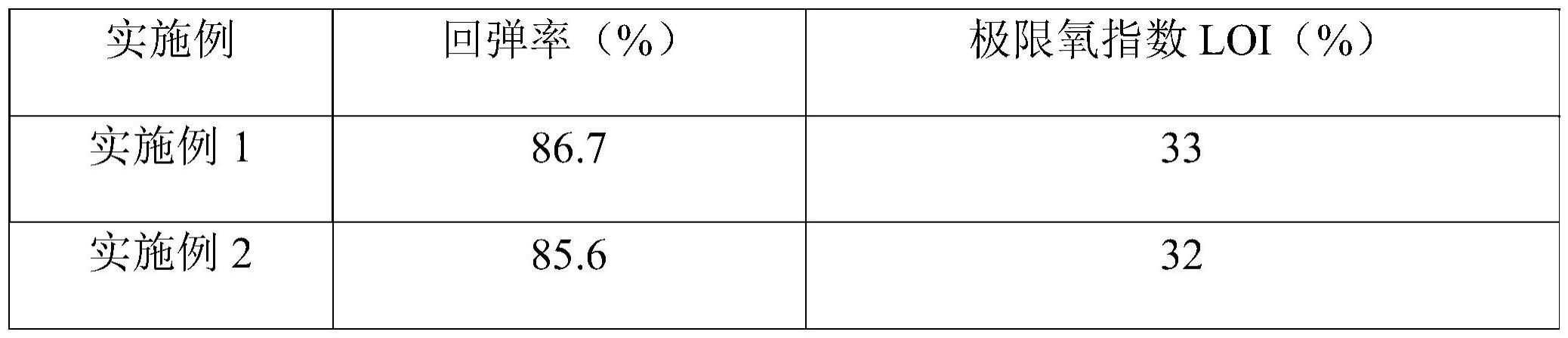

本发明提出了一种高弹性汽车吸音棉,包括以下原料:纳米碳纤维、三元乙丙橡胶、炭黑、聚丙烯、助剂和粘结剂,其制备方法包括以下步骤:S1,将炭黑与粘结剂混匀,研磨至碳膜成型,再加入三元乙丙橡胶,再次研磨、剪切,形成复合膜;S2,将纳米碳纤维与助剂混匀,加入聚丙烯和步骤S1得到的复合膜,混匀,搅拌;S3,充分搅拌后加入挤出机,熔融、挤出,得切片;S4,将切片再次熔融后经喷丝孔挤出,牵伸,得到高弹性汽车吸音棉;相比现有的复合聚氨酯纤维吸音棉,本发明的吸音棉回弹率高,吸声效果好,同时具备较好的阻燃性。

技术研发人员:田慧,冯逸轩

受保护的技术使用者:武汉轩楷材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!