一种纤维空捻装置及拼接方法与流程

本发明涉及纤维拼接,尤其涉及一种纤维空捻装置及拼接方法。

背景技术:

1、纤维在生产制造过程中,往往需要对断纱进行拼接,纤维由多根纱线构成,在具体进行拼接时,如图1和图2中所示,现有技术中多采用空气涡流将纱线需要拼接部分的纱线进行交织,利用纱线缠绕交织之后的摩擦力来实现两束纤维之间的拼接;

2、现有技术中,如公开号为us3379002a的美国发明专利申请于1968年4月23日公开的一种拼接纱,其采用一狭长的专用腔室,将两根待拼接的纱线的重合部分放置在该专用腔室后,通过从腔室底部吹入压缩空气的方式实现纱线之间的拼接;

3、然而发明人在实施上述方案时发现,上述方案中对于压缩空气吹入的时间和压力大小难以把控,致使纤维的拼接部分的一致性难以得到保障,另一方面,在拼接完成以后,拼接区域外侧的残留部分需要进行人工裁切,导致纤维的拼接效率较低。

技术实现思路

1、鉴于以上技术问题中的至少一项,本发明提供了一种纤维空捻装置及拼接方法,以提高纱线的拼接质量和效率。

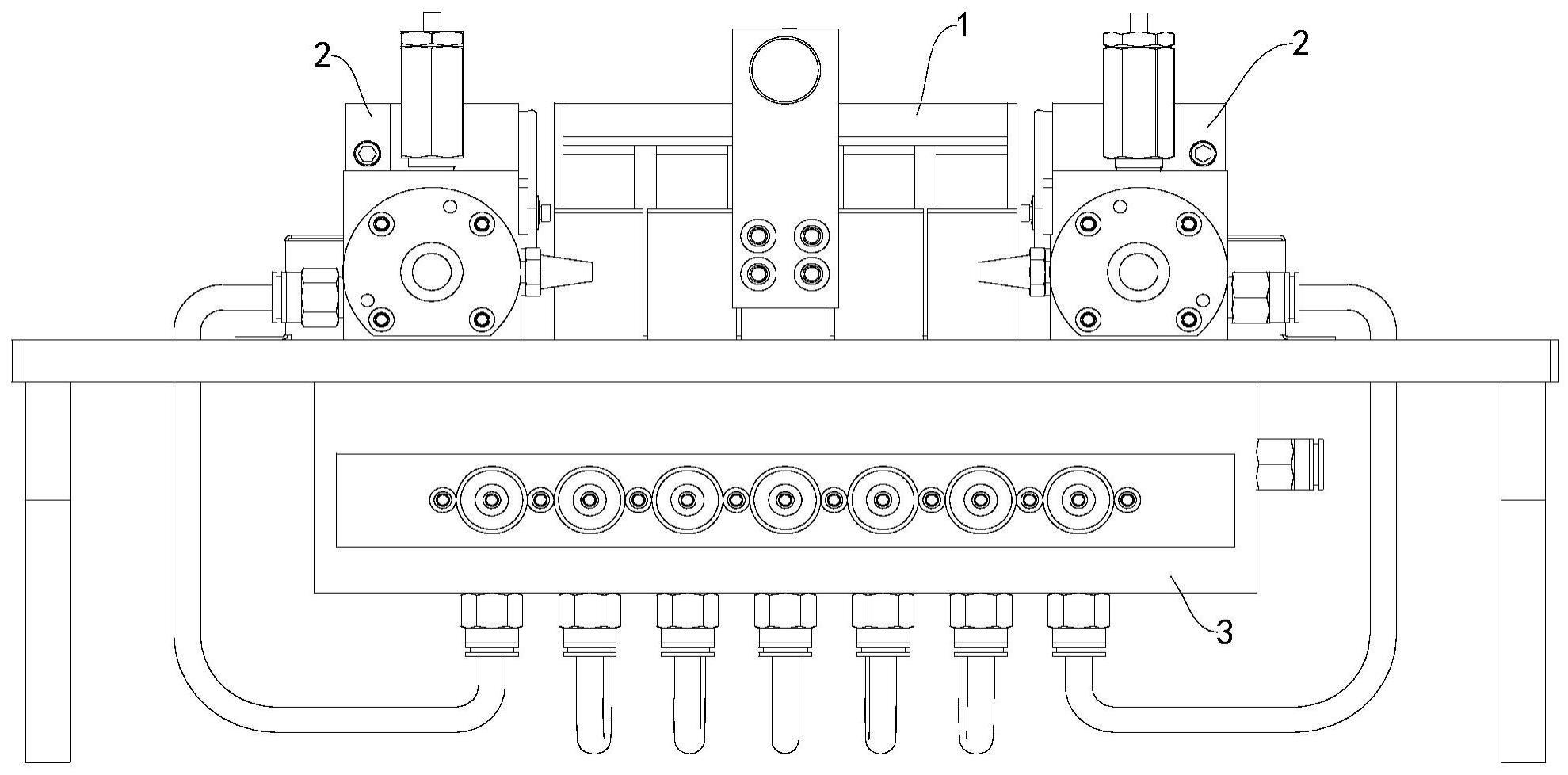

2、根据本发明的第一方面,提供一种纤维空捻装置,包括:拼接机构、设置在所述拼接机构两侧的胀紧切割机构以及气动控制开关,所述气动控制开关分别与所述拼接机构以及两所述胀紧切割机构连通;

3、所述拼接机构包括多个沿直线方向间隔布置的成型件,所述成型件上具有两侧贯通布置的成型腔,所述成型件上还具有与所述成型腔底部连通的进气孔;

4、所述胀紧切割机构包括靠近所述拼接机构的切割组件以及远离所述拼接机构的夹紧组件,所述夹紧组件包括分别对废丝端头和连续纤维进行夹紧的废丝夹紧座和纤维夹紧座,所述切割组件的切割区域与所述废丝夹紧座对应;

5、所述气动控制开关对多个所述成型件单独控制,以实现拼接区域的多段式拼接。

6、在本发明的一些实施例中,所述成型腔顶部开通设置,且所述拼接机构具有覆盖多个所述成型腔的盖板,所述盖板的一侧铰接在所述拼接机构上。

7、在本发明的一些实施例中,所述拼接机构上还具有用于将所述盖板的开合侧抵接的压紧机构。

8、在本发明的一些实施例中,所述盖板底部覆盖所述成型腔的区域处还具有密封板。

9、在本发明的一些实施例中,所述夹紧组件包括夹紧放置座,所述夹紧放置座上具有两相邻的夹线槽,所述夹线槽内具有可横向移动的夹线块以及分别与两所述夹线块抵接的第一弹簧。

10、在本发明的一些实施例中,所述切割组件包括定割刀和动割刀,所述动割刀活动连接,所述动割刀的刀刃与定割刀接触时实现对废丝的切割,所述定割刀上还具有纤维放置槽,所述纤维放置槽处于所述动割刀的切割区域外。

11、在本发明的一些实施例中,所述胀紧切割机构上还具有用于驱动所述动割刀移动的气动结构;

12、所述气动结构包括基座,所述基座内具同轴心设置的第一腔室和第二腔室,所述基座上具有与所述第二腔室连通的进气接口;

13、所述气动结构还包括在所述第一腔室内可相对滑移设置的活塞以及在所述第二腔室内可相对滑移设置的换向阀,所述第一腔室中部为开放结构,所述活塞在中部具有与所述动割刀连接的连杆;

14、所述第二腔室具有分别与所述第一腔室的顶部连通的第一气道以及与所述第一腔室的底部连通的第二气道,所述换向阀在所述第二腔室内移动至一端时所述进气接口与第一气道连通,所述换向阀在所述第二腔室内移动至另一端时所述进气接口与所述第二气道连通。

15、在本发明的一些实施例中,所述活塞还具有朝向所述第二腔室延伸的导向杆,所述换向阀套设在所述导向杆上,并且所述换向阀上具有始终与所述进气接口连通的内通气孔,所述导向杆上具有保持所述换向阀与导向杆之间的气道的其中一端开通另一端关闭的密封圈,所述导向杆在移动过程中实现所述换向阀气道开闭的切换。

16、在本发明的一些实施例中,所述基座上还具有与所述连杆连接的复位弹簧,所述基座上还具有与所述第一气道连通的进气阀。

17、根据本发明的第二方面,还提供了一种纤维空捻装置步骤,包括如第一方面中任意一项所述的纤维空捻装置。

18、将待拼接的纤维的拼接区域进行重合,并将重合部分放置在拼接机构的成型腔内;

19、分别在拼接机构两侧的胀紧切割机构上,使用废丝夹紧座将拼接区域外侧的废丝端头进行夹紧,并使用纤维夹紧座将拼接区域外的连续纤维夹紧,使得两段待拼接纤维之间具有张力;

20、启动气动控制开关,使得多个成型件内依次进入压缩气体,实现拼接区域的多段式捻接,并控制切割组件对拼接区域外侧的废丝进行切割;

21、打开成型腔,将拼接好的纤维取出。

22、本发明的有益效果为:本发明通过将现有的狭长单孔拼接形式更改为多个成型腔,实现在拼接区域的多段式拼接,与现有技术相比,同一区域多次拼接,提高了拼接的质量和可靠性;同时,胀紧切割机构设置在拼接机构两侧,对废丝进行胀紧并且在靠近拼接区域的两端进行切割,保证了切割的质量,与现有技术相比,切割的质量得到了保证,而且拼接与切割工序可在一道工序上完成,也提高了纤维拼接的效率。

技术特征:

1.一种纤维空捻装置,其特征在于,包括:拼接机构、设置在所述拼接机构两侧的胀紧切割机构以及气动控制开关,所述气动控制开关分别与所述拼接机构以及两所述胀紧切割机构连通;

2.根据权利要求1所述的纤维空捻装置,其特征在于,所述成型腔顶部开通设置,且所述拼接机构具有覆盖多个所述成型腔的盖板,所述盖板的一侧铰接在所述拼接机构上。

3.根据权利要求2所述的纤维空捻装置,其特征在于,所述拼接机构上还具有用于将所述盖板的开合侧抵接的压紧机构。

4.根据权利要求2所述的纤维空捻装置,其特征在于,所述盖板底部覆盖所述成型腔的区域处还具有密封板。

5.根据权利要求1所述的纤维空捻装置,其特征在于,所述夹紧组件包括夹紧放置座,所述夹紧放置座上具有两相邻的夹线槽,所述夹线槽内具有可横向移动的夹线块以及分别与两所述夹线块抵接的第一弹簧。

6.根据权利要求1所述的纤维空捻装置,其特征在于,所述切割组件包括定割刀和动割刀,所述动割刀活动连接,所述动割刀的刀刃与定割刀接触时实现对废丝的切割,所述定割刀上还具有纤维放置槽,所述纤维放置槽处于所述动割刀的切割区域外。

7.根据权利要求6所述的纤维空捻装置,其特征在于,所述胀紧切割机构上还具有用于驱动所述动割刀移动的气动结构;

8.根据权利要求7所述的纤维空捻装置,其特征在于,所述活塞还具有朝向所述第二腔室延伸的导向杆,所述换向阀套设在所述导向杆上,并且所述换向阀上具有始终与所述进气接口连通的内通气孔,所述导向杆上具有保持所述换向阀与导向杆之间的气道的其中一端开通另一端关闭的密封圈,所述导向杆在移动过程中实现所述换向阀气道开闭的切换。

9.根据权利要求7所述的纤维空捻装置,其特征在于,所述基座上还具有与所述连杆连接的复位弹簧,所述基座上还具有与所述第一气道连通的进气阀。

10.一种纤维拼接方法,其特征在于,应用如权利要求1至9中任一项所述的纤维空捻装置,包括以下步骤:

技术总结

本发明涉及纤维拼接技术领域,尤其涉及一种纤维空捻装置及拼接方法,包括:拼接机构、胀紧切割机构以及气动控制开关,气动控制开关分别与拼接机构以及两胀紧切割机构连通;拼接机构包括多个沿直线方向间隔布置的成型件,成型件上具有两侧贯通布置的成型腔、与成型腔底部连通的进气孔;胀紧切割机构包括切割组件以及夹紧组件,夹紧组件包括废丝夹紧座和纤维夹紧座,切割组件的切割区域与废丝夹紧座对应;气动控制开关对多个成型件单独控制,以实现拼接区域的多段式拼接。本发明通过多个成型腔与胀紧切割机构,使拼接与切割工序可在一道工序上完成,同时也提高了纤维拼接的效率。本发明还请求保护一种纤维空捻拼接方法。

技术研发人员:谈昆伦,王柏银,钱亚刚,黄娟

受保护的技术使用者:常州市宏发纵横新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!