一种化工喷丝加工装置的制作方法

本发明涉及喷丝加工,具体是涉及一种化工喷丝加工装置。

背景技术:

1、在化工原料加工中,常常会对材料进行喷丝处理,喷丝的过程中,传统的喷丝装置存在着以下缺点:一、喷丝过程中的材料气味中,需要单独进行处理才能达到环保要求;二、当在喷丝的过程中,如果对丝进行切断时,喷丝过程却仍在进行,易造成丝的喷出过程存在短暂堆砌和喷丝不均匀的现象发生,若重新再次进行喷丝时易在喷丝板孔处成形成丝堆或结节,后续喷丝过程中丝对就会跟随后续丝线传导至产品上在产品上凝结呈凸起物,导致不良品的产生或直接凝固至丝孔处堵塞当前丝孔,更进一步的现有喷丝设备多采用螺旋挤压传导原料,在停止作业时,靠近喷丝口处的原料使其压力无法从喷丝口处导出,需拆卸或借用外物清理,清理困难且无法在低温下进行处理,清理难度大易造成丝孔堵塞。

技术实现思路

1、针对上述问题,提供一种化工喷丝加工装置,通过提供一种可以在喷丝的过程中对材料气味进行处理以及在需要切丝的过程中可以保证二次出丝的丝孔不会出现堆砌现象;从而解决现有技术中对喷丝过程中材料气味大以及无法在切丝后保证正常出丝的技术问题。

2、为解决现有技术问题,本发明提供一种化工喷丝加工装置,包括机架、呈竖直状态固定设置于机架顶部的传导模块以及同轴固定设置于传导模块下端出料口处的启闭模块,启闭模块用以启闭传导模块出料口;喷丝模块呈竖直状态同轴固定设置于启闭模块正下方且与机架固定连接;所述喷丝模块还设有用以对熔融状态下的化工原料施加二次推力的第一推进元件和同轴固定设置于喷丝口处的净化元件。

3、优选的,传导模块包括储料桶以及同轴固定设置于储料桶正下方的加热桶,加热桶与储料桶内部连通设置;储料桶和加热桶均为呈漏斗状设置的桶体;所述加热桶直径小于储料桶直径;加热模块同轴固定设置于加热桶内用以对加热桶内的化工原料加热融化;盖板同轴罩盖设置于储料桶顶部;导料仓固定设置于储料桶一侧且靠近储料桶顶部设置,导料仓与储料桶内部连通设置;加热桶的外壁还同轴固定设置有第一环轨且第一环轨靠近加热桶底部设置;第二推进元件同轴转动设置于储料桶内,用以将化工原料朝向启闭模块方向推进。

4、优选的,所述加热桶下端出料口处还同轴设置有盘形座,盘形座上还贯穿开设有供熔融状态化工原料穿过的第一弧形腰孔。

5、优选的,第二推进元件包括螺旋推进桨,螺旋推进桨通过轴承座同轴固定设置于盖板中部且推进端朝向储料桶和加热桶内部设置;第一传导轮同轴固定设置于螺旋推进桨端部;伺服电机呈竖直状态固定设置于机架一侧,第二传导轮同轴固定设置于伺服电机输出轴,第一传导轮和第二传导轮通过同步带传动连接。

6、优选的,启闭模块包括柱座,柱座同轴转动设置于加热桶下端出料口处;柱座的两端还分别轴向开设有第一凹槽和第二凹槽以及同轴开设于凹槽内壁的环槽;柱座通过第一凹槽内开设的环槽与第一环轨转动连接;所述柱座上轴向贯穿开设有与第一弧形腰孔对应设置的第二弧形腰孔;所述柱座外壁还设有摩擦条且摩擦条沿着柱座轴线周向设置有多组。

7、优选的,所述柱座外壁还固定设置有指示箭头。

8、优选的,喷丝模块包括导料管,导料管通过外壁固定设置的第二环轨同轴转动设置于柱座下端,导料管顶部一侧还径向开设有进气口;第一推进元件垂直固定设置于导料管一侧且与进气口同轴连通设置;所述导料管下端出料口外还同轴设置有用以对喷丝过程中所产生的气味进行处理的净化元件。

9、优选的,第一推进元件包括进气管,进气管通过单向阀同轴固定设置于导料管进气口处。

10、优选的,净化元件包括净化筒,净化筒同轴固定设置于导料管下端出料口处并罩盖设置于喷丝板外;所述净化筒内还开设有环形槽以及径向贯穿开设于环形槽侧壁的通孔,通孔沿净化筒轴线周向开设有多组;环形管同轴固定设置于净化筒外且与多组通孔逐一连通设置。

11、优选的,所述环形槽内还同轴固定设置有环形筛网,环形筛网内壁与净化筒内壁齐平设置。

12、本发明相比较于现有技术的有益效果是:

13、1、本发明通过启闭模块实现了如何灵活控制传导模块和喷丝模块的传导通道的启闭,从而在需进行切丝端喷处理时,快速关闭供料源,同时配合第一推进元件实现了如何对导料管内残留的化工原料进而二次供能,使其全部导出的,从而彻底杜绝在断丝的过程中在喷丝口处形成堆砌和结节的技术问题。

14、2、本发明通过储料桶和加热桶实现了如何对化工原料存储的同时配合加热桶内同轴设置的加热模块实现了如何对化工原料的渐需加热工作;使得存储区和加热区之间连通的同时区隔明显互不影响;同时配合推进元件将加热桶内熔融状态下化工原料持续朝向启闭模块方向推进,实现对化工原料的不间断供料。

技术特征:

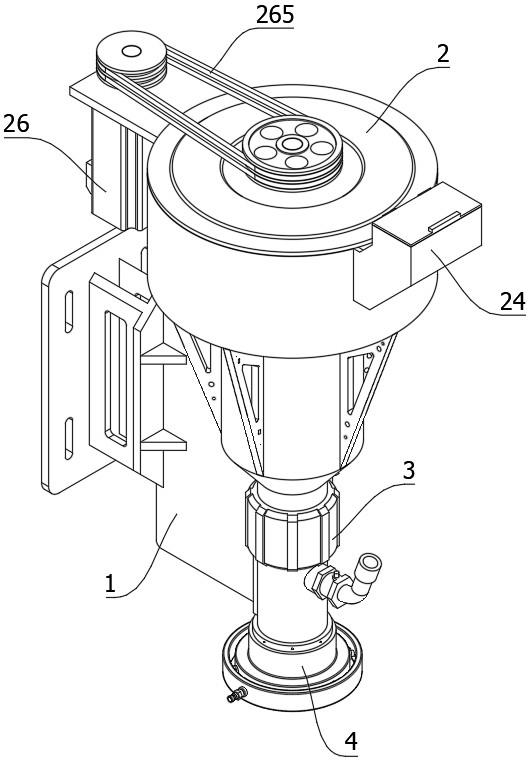

1.一种化工喷丝加工装置,其特征在于,包括机架(1)、呈竖直状态固定设置于机架(1)顶部的传导模块(2)以及同轴固定设置于传导模块(2)下端出料口处的启闭模块(3),启闭模块(3)用以启闭传导模块(2)出料口;喷丝模块(4)呈竖直状态同轴固定设置于启闭模块(3)正下方且与机架(1)固定连接;所述喷丝模块(4)还设有用以对熔融状态下的化工原料施加二次推力的第一推进元件(41)和同轴固定设置于喷丝口处的净化元件(42)。

2.根据权利要求1所述的一种化工喷丝加工装置,其特征在于,传导模块(2)包括储料桶(21)以及同轴固定设置于储料桶(21)正下方的加热桶(22),加热桶(22)与储料桶(21)内部连通设置;储料桶(21)和加热桶(22)均为呈漏斗状设置的桶体;所述加热桶(22)直径小于储料桶(21)直径;加热模块(27)同轴固定设置于加热桶(22)内用以对加热桶(22)内的化工原料加热融化;盖板(23)同轴罩盖设置于储料桶(21)顶部;导料仓(24)固定设置于储料桶(21)一侧且靠近储料桶(21)顶部设置,导料仓(24)与储料桶(21)内部连通设置;加热桶(22)的外壁还同轴固定设置有第一环轨(28)且第一环轨(28)靠近加热桶(22)底部设置;第二推进元件(26)同轴转动设置于储料桶(21)内,用以将化工原料朝向启闭模块(3)方向推进。

3.根据权利要求2所述的一种化工喷丝加工装置,其特征在于,所述加热桶(22)下端出料口处还同轴设置有盘形座(25),盘形座(25)上还贯穿开设有供熔融状态化工原料穿过的第一弧形腰孔(251)。

4.根据权利要求2所述的一种化工喷丝加工装置,其特征在于,第二推进元件(26)包括螺旋推进桨(261),螺旋推进桨(261)通过轴承座同轴固定设置于盖板(23)中部且推进端朝向储料桶(21)和加热桶(22)内部设置;第一传导轮(262)同轴固定设置于螺旋推进桨(261)端部;伺服电机(263)呈竖直状态固定设置于机架(1)一侧,第二传导轮(264)同轴固定设置于伺服电机(263)输出轴,第一传导轮(262)和第二传导轮(264)通过同步带(265)传动连接。

5.根据权利要求2所述的一种化工喷丝加工装置,其特征在于,启闭模块(3)包括柱座(31),柱座(31)同轴转动设置于加热桶(22)下端出料口处;柱座(31)的两端还分别轴向开设有第一凹槽(32)和第二凹槽(33)以及同轴开设于凹槽内壁的环槽(34);柱座(31)通过第一凹槽(32)内开设的环槽(34)与第一环轨(28)转动连接;所述柱座(31)上轴向贯穿开设有与第一弧形腰孔(251)对应设置的第二弧形腰孔(36);所述柱座(31)外壁还设有摩擦条(35)且摩擦条(35)沿着柱座(31)轴线周向设置有多组。

6.根据权利要求5所述的一种化工喷丝加工装置,其特征在于,所述柱座(31)外壁还固定设置有指示箭头(311)。

7.根据权利要求1所述的一种化工喷丝加工装置,其特征在于,喷丝模块(4)包括导料管(43),导料管(43)通过外壁固定设置的第二环轨(44)同轴转动设置于柱座(31)下端,导料管(43)顶部一侧还径向开设有进气口(431);第一推进元件(41)垂直固定设置于导料管(43)一侧且与进气口(431)同轴连通设置;所述导料管(43)下端出料口外还同轴设置有用以对喷丝过程中所产生的气味进行处理的净化元件(42)。

8.根据权利要求7所述的一种化工喷丝加工装置,其特征在于,第一推进元件(41)包括进气管(411),进气管(411)通过单向阀(412)同轴固定设置于导料管(43)进气口(431)处。

9.根据权利要求8所述的一种化工喷丝加工装置,其特征在于,净化元件(42)包括净化筒(421),净化筒(421)同轴固定设置于导料管(43)下端出料口处并罩盖设置于喷丝板(45)外;所述净化筒(421)内还开设有环形槽(422)以及径向贯穿开设于环形槽(422)侧壁的通孔(423),通孔(423)沿净化筒(421)轴线周向开设有多组;环形管(424)同轴固定设置于净化筒(421)外且与多组通孔(423)逐一连通设置。

10.根据权利要求9所述的一种化工喷丝加工装置,其特征在于,所述环形槽(422)内还同轴固定设置有环形筛网(425),环形筛网(425)内壁与净化筒(421)内壁齐平设置。

技术总结

本发明涉及喷丝加工技术领域,具体是涉及一种化工喷丝加工装置,包括机架、呈竖直状态固定设置于机架顶部的传导模块以及同轴固定设置于传导模块下端出料口处的启闭模块,启闭模块用以启闭传导模块出料口;喷丝模块呈竖直状态同轴固定设置于启闭模块正下方且与机架固定连接;所述喷丝模块还设有用以对熔融状态下的化工原料施加二次推力的第一推进元件和同轴固定设置于喷丝口处的净化元件;本发明不仅可以在喷丝的过程中对所产生的气味进行消除而且可以使得在切丝的过程中彻底杜绝丝线在丝孔处会形成堆砌以及无法原料导出不彻底的技术问题。

技术研发人员:徐伟

受保护的技术使用者:连云港泛美石油化工有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!