一种用于超高分子量聚乙烯纤维材料的改性方法

本发明涉及超高分子量聚乙烯纤维改性,具体涉及一种用于超高分子量聚乙烯纤维材料的改性方法。

背景技术:

1、超高分子量聚乙烯(uhmwpe)纤维是继碳纤维和芳纶纤维之后出现的第三代具有高强度、高模量的高性能的纤维,具有优异的物理机械性能和耐化学性、耐海水性、耐磨性、高的剪切强度、抗屏蔽、低密度等众多的优异性能。尽管uhmwpe纤维在力学性能方面性能优异,但是其存在耐热性、抗蠕变性、耐氧化性等方面存在不足,除此之外,由于其表面能低,表面缺乏极性基团等原因,使得纤维表面加工性能差,集中体现在纤维与树脂、橡胶等基体之间界面结合力低、无法染色、纤维间抱合力差。故对纤维进行特定的改性处理,对于进一步拓展纤维的应用范围具有十分重要的意义。

2、例如公开号为cn105862422a中国专利公开的一种改性超高分子量聚乙烯纤维的制备方法,包括:将超高分子量聚乙烯纤维进行预处理;以煤油为溶剂,配制聚乙烯蜡-g-马来酸酐整理液;然后将预处理的超高分子量聚乙烯纤维浸入到整理液中,浸轧处理,烘干;将烘干后得到的纤维浸入到引发剂溶液中,取出,热处理,得到改性超高分子量聚乙烯纤维。本发明的方法在改善纤维的表面性能的同时,也可进一步提升纤维的抗蠕变性,具有无毒、无副反应、气味小等优点,具有广阔的应用前景;在实际使用过程中,依然存在以下问题。

3、以上文献在生产改性超高分子量聚乙烯纤维过程中,生产步骤较为复杂、同时需要添加大量的添加剂,容易导致生产过程中出现大量的废气,材料的强度不够稳定,同时在对超高分子量聚乙烯材料进行改性处理时仅对纤维成型过程中进行改性,无法在纤维成型后对表面进行二次改性。

技术实现思路

1、本发明提供一种用于超高分子量聚乙烯纤维材料的改性方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

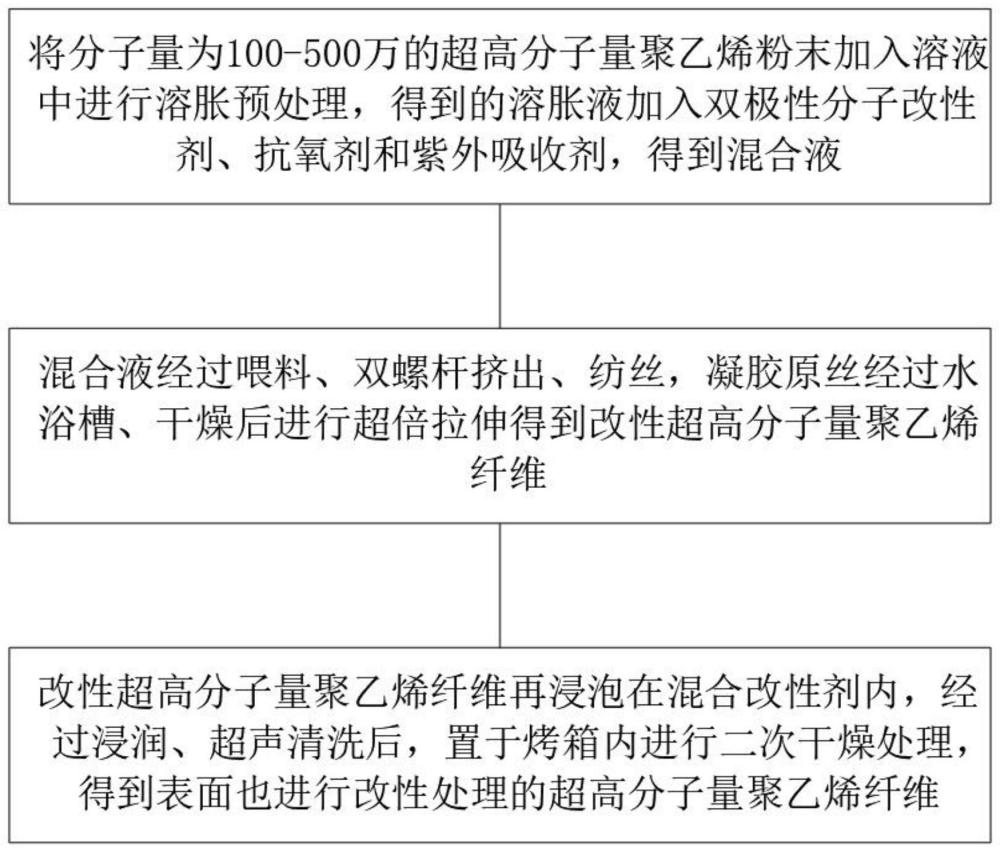

3、一种用于超高分子量聚乙烯纤维材料的改性方法,改性方法包括以下步骤:将分子量为100-500万的超高分子量聚乙烯粉末加入溶液中进行溶胀预处理,得到的溶胀液加入双极性分子改性剂、抗氧剂和紫外吸收剂,得到混合液;

4、混合液经过喂料、双螺杆挤出、纺丝,凝胶原丝经过水浴槽、干燥后进行超倍拉伸得到改性超高分子量聚乙烯纤维;

5、改性超高分子量聚乙烯纤维再浸泡在混合改性剂内,经过浸润、超声清洗后,置于烤箱内进行二次干燥处理,得到表面也进行改性处理的超高分子量聚乙烯纤维。

6、本发明技术方案的进一步改进在于:所述超高分子量聚乙烯粉末、双极性改性剂,抗氧剂和紫外吸收剂按照重量份称重200份、2-6份、1-4份、0.4-1.2份。

7、本发明技术方案的进一步改进在于:所述双极性分子改性剂为脂肪醇聚氧乙烯基醚,所述的抗氧剂为抗氧剂1076、抗氧剂1010或抗氧剂b255中的一种或其复配,紫外吸收剂为紫外吸收剂uv326、紫外吸收剂uv531、紫外吸收剂uv234和紫外吸收剂i tx中的一种或其组合。

8、本发明技术方案的进一步改进在于:所述混合液的溶胀温度为70℃-100℃,溶胀时间3-6h。

9、本发明技术方案的进一步改进在于:所述双螺杆挤出温度为150-180℃,纺丝温度为190-210℃。

10、本发明技术方案的进一步改进在于:所述水浴槽温度为30-60℃,所述凝胶原丝经过水浴槽的时间为10s-60s。

11、本发明技术方案的进一步改进在于:所述超倍拉伸采用牵引热箱,牵引热箱的温度控制在100-170℃,热拉伸为3-6级。

12、本发明技术方案的进一步改进在于:所述混合改性剂采用高锰酸钾和浓硝酸进行混合,两者按照1:10~1:30重量混合均匀制成改性剂,所述改性超高分子量聚乙烯纤维与混合改性剂比例为0.3g~0.5g:100ml。

13、本发明技术方案的进一步改进在于:所述改性超高分子量聚乙烯纤维超声清洗1~5min,超声波频率为40~100khz,所述烤箱温度40℃进行干燥。

14、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

15、1、本发明提供一种用于超高分子量聚乙烯纤维材料的改性方法,通过在聚乙烯纤维成型过程中进行改性操作,不会对超高分子量聚乙烯纤维造成深度破坏的同时能够保持超高分子量聚乙烯纤维本身的力学性能,超高分子量聚乙烯纤维表面极性基团覆盖均匀,能够有效提高超高分子量聚乙烯纤维与树脂基体的粘结强度。

16、2、本发明提供一种用于超高分子量聚乙烯纤维材料的改性方法,生产工艺简单,生产过程中无需加入过多的溶剂,生产过程中不会出现气味过重,烟气有毒的危险,生产过程易于控制,高效便捷的同时能够实现连续化生产。

17、3、本发明提供一种用于超高分子量聚乙烯纤维材料的改性方法,通过对成型后的改性超高分子量聚乙烯纤维进行表面改性,通过结合超声波及高锰酸钾溶液氧化技术对超高分子量聚乙烯纤维进行复合表面改性,极大地降低了单一高锰酸钾溶液氧化改性纤维的高锰酸钾用量,改性效果好,可有效增加纤维表面粗糙度及表面极性官能团的含量,从而提高其聚合物基复合材料的界面粘结强度,具有重要的实际应用价值。

技术特征:

1.一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:改性方法包括以下步骤:将分子量为100-500万的超高分子量聚乙烯粉末加入溶液中进行溶胀预处理,得到的溶胀液加入双极性分子改性剂、抗氧剂和紫外吸收剂,得到混合液;

2.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述超高分子量聚乙烯粉末、双极性改性剂,抗氧剂和紫外吸收剂按照重量份称重200份、2-6份、1-4份、0.4-1.2份。

3.根据权利要求2所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述双极性分子改性剂为脂肪醇聚氧乙烯基醚,所述的抗氧剂为抗氧剂1076、抗氧剂1010或抗氧剂b255中的一种或其复配,紫外吸收剂为紫外吸收剂uv326、紫外吸收剂uv531、紫外吸收剂uv234和紫外吸收剂itx中的一种或其组合。

4.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述混合液的溶胀温度为70℃-100℃,溶胀时间3-6h。

5.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述双螺杆挤出温度为150-180℃,纺丝温度为190-210℃。

6.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述水浴槽温度为30-60℃,所述凝胶原丝经过水浴槽的时间为10s--60s。

7.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述超倍拉伸采用牵引热箱,牵引热箱的温度控制在100-170℃,热拉伸为3-6级。

8.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述混合改性剂采用高锰酸钾和浓硝酸进行混合,两者按照1:10~1:30重量混合均匀制成改性剂,所述改性超高分子量聚乙烯纤维与混合改性剂比例为0.3g~0.5g:100ml。

9.根据权利要求1所述的一种用于超高分子量聚乙烯纤维材料的改性方法,其特征在于:所述改性超高分子量聚乙烯纤维超声清洗1~5min,超声波频率为40~100khz,所述烤箱温度40℃进行干燥。

技术总结

本发明公开了一种用于超高分子量聚乙烯纤维材料的改性方法,涉及超高分子量聚乙烯纤维改性技术领域,包括将分子量为100‑500万的超高分子量聚乙烯粉末加入溶液中进行溶胀预处理,得到的溶胀液加入双极性分子改性剂、抗氧剂和紫外吸收剂,得到混合液;混合液经过喂料、双螺杆挤出、纺丝,凝胶原丝经过水浴槽、干燥后进行超倍拉伸得到改性超高分子量聚乙烯纤维。本发明通过在聚乙烯纤维成型过程中进行改性操作,不会对超高分子量聚乙烯纤维造成深度破坏的同时能够保持超高分子量聚乙烯纤维本身的力学性能,超高分子量聚乙烯纤维表面极性基团覆盖均匀,能够有效提高超高分子量聚乙烯纤维与树脂基体的粘结强度。

技术研发人员:周明柱,江国栋,姜帅,沈晓冬

受保护的技术使用者:宿迁市南京工业大学新材料研究院

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!