裂解炭黑纤维、其制备方法及应用与流程

本发明涉及热解炭黑改性及其应用领域,具体而言,涉及一种裂解炭黑纤维、其制备方法及应用。

背景技术:

1、随着汽车产业和公路运输业蓬勃发展,轮胎的需求量日益増多,而废弃量也随之水涨船高。一方面,大量产生的废旧轮胎如若不能得到有效回收处理,则会对环境造成极大的破坏。目前废旧轮胎的主要处理方式主要有堆积掩埋、原形利用、热利用和回收循环利用,其中热裂解方法不仅可以彻底有效地处理回收废旧轮胎而且还可以得到具有较高附加值的产物,例如热解气、热解油以及热解炭黑,是目前最被看好的轮胎回收方式之一。而另一方面,由于轮胎的原料之一—炭黑的价格也在持续走高,成为目前制约轮胎产量的因素之一。在此基础上,裂解炭黑作为较为优质的炭黑替代品,是目前轮胎企业的主要关注方向,在原有配方中使用裂解炭黑代替原生炭黑,可显著降低配方成本,同时能够得到性能基本保持不变或者略有下降的轮胎产品。

2、如上文所述,如若将废弃轮胎热裂解产生的主要固体产物热解炭黑再次用于橡胶的生产,将实现轮胎生产-利用-回收-再次生产的循环,完成产品周期的闭环,从而极大程度地推动汽车产业和公路运输业的可持续性发展。

3、然而,由于裂解炭黑是轮胎回收得到的炭黑,其已在原产品中参与交联,表面活性位点已大部分失去,活性明显下降;另外由于其中含有较高的灰分,即大量杂质占据炭黑聚集体的表面,也一定程度上影响炭黑的交联能力。因此,为提升裂解炭黑的使用效果,需要对裂解炭黑进行表面改性和形貌改变。

4、基于此,如何对热解炭黑进行有效的改性,使得以其为原料制备得到的橡胶材料性能获得提升,是本领域所需解决的重要问题。

技术实现思路

1、本发明的主要目的在于提供一种裂解炭黑纤维、其制备方法及应用,以解决现有技术中的热解炭黑因改性效果较差,以其为原料制备得到橡胶材料力学性能低下的问题。

2、为了实现上述目的,本发明一方面提供了一种裂解炭黑纤维,该裂解炭黑纤维包括聚乙烯吡咯烷酮纤维本体以及分散于其中的表面经n-酰基氨基酸改性的热裂解炭黑。

3、进一步地,n-酰基氨基酸与聚乙烯吡咯烷酮纤维本体的重量比为1~2:1;优选地,热裂解炭黑与聚乙烯吡咯烷酮纤维本体的重量比为0.285~0.8:1;更优选地,热裂解炭黑与n-酰基氨基酸的重量比为1:(1.25~1.75)。

4、更进一步地,裂解炭黑纤维的直径为20~50nm;优选地,热裂解炭黑的目数为80~100目;优选地,热裂解炭黑为废旧轮胎热裂解炭黑。

5、本发明的另一方面提供了一种上述裂解炭黑纤维的制备方法,包括:步骤s1,采用n-酰基氨基酸对热裂解炭黑进行表面改性,得到改性热裂解炭黑;步骤s2,将改性热裂解炭黑、聚乙烯吡咯烷酮以及纺丝溶剂混合分散形成纺丝原液,然后将纺丝原液进行静电纺丝,得到裂解炭黑纤维。

6、更进一步地,步骤s1包括:步骤s1-1,筛分热裂解炭黑;步骤s1-2,将n-酰基氨基酸与水以重量比1:(4~6)的比例配制成n-酰基氨基酸溶液;步骤s1-3,将n-酰基氨基酸溶液与热裂解炭黑在球磨罐中混合,球磨后得到改性炭黑悬浮液;步骤s1-4,将改性炭黑悬浮液离心,烘干,得到改性热裂解炭黑。

7、更进一步地,步骤s2包括:步骤s2-1,将改性热裂解炭黑分散于纺丝溶剂中,得到悬浮液,将聚乙烯吡咯烷酮溶解于悬浮液中,得到纺丝原液;步骤s2-2,采用静电纺丝机对纺丝原液进行静电纺丝,烘干后得到裂解炭黑纤维;优选地,纺丝溶剂为n,n-二甲基甲酰胺。

8、进一步地,球磨罐为聚四氟乙烯罐,球磨过程中所用磨料球为直径为1.8~2.2mm的不锈钢球;优选地,球磨过程中,球磨速度为190~210r/min。

9、进一步地,步骤s2-1中得到的悬浮液中的固含量浓度为32.5~37.5g/l,纺丝原液中聚乙烯吡咯烷酮的质量浓度为6.25~17.5g/l;优选地,搅拌在室温下进行,搅拌的时间为6~12h;优选地,静电纺丝的过程中,纺丝距离为15~20cm,纺丝电压为0.4~0.6kv/cm,推液速度为0.1~0.3mm/min。

10、本发明的又一个方面提供了一种橡胶复合材料,该橡胶复合材料包括天然橡胶和上述裂解炭黑纤维。

11、进一步地,橡胶复合材料包括:天然橡胶95~105份,裂解炭黑纤维48~52份,氧化锌4~6份,硬脂酸2~4份,dm促进剂0.5~0.7份以及硫磺2~3份;优选地,裂解炭黑纤维的长度为30~50μm。

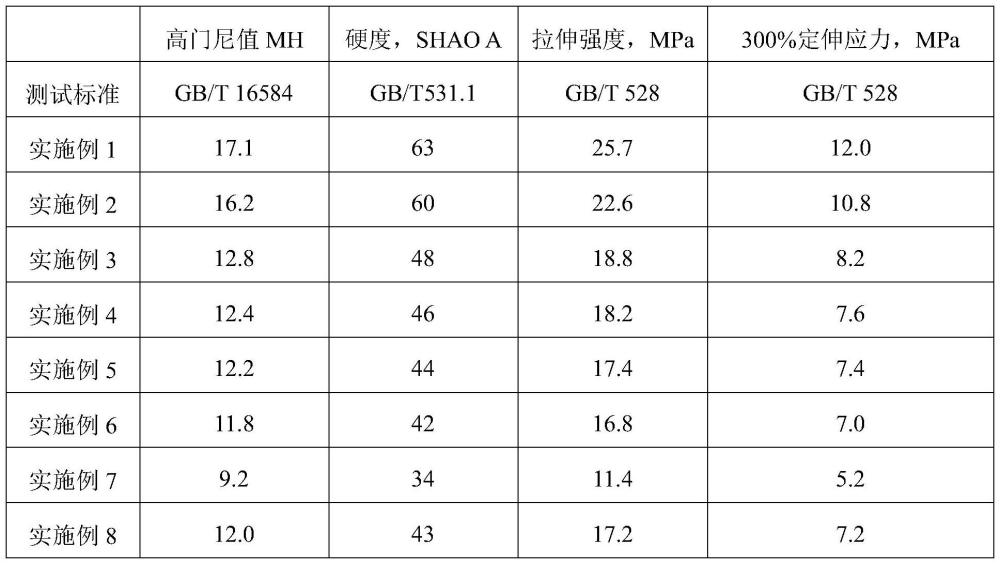

12、应用本发明的技术方案,通过n-酰基氨基酸对裂解炭黑表面进行清洁和改性,并且利用纤维分散的方式使改性后的热裂解炭黑形成网状结构,接触面积变大,分散性更好。将该裂解炭黑纤维应用于橡胶复合材料后,其具备了更好的力学性能。

技术特征:

1.一种裂解炭黑纤维,其特征在于,所述裂解炭黑纤维包括聚乙烯吡咯烷酮纤维本体以及分散于其中的表面经n-酰基氨基酸改性的热裂解炭黑。

2.根据权利要求1所述的裂解炭黑纤维,其特征在于,所述n-酰基氨基酸与所述聚乙烯吡咯烷酮纤维本体的重量比为1~2:1;优选地,所述热裂解炭黑与所述聚乙烯吡咯烷酮纤维本体的重量比为0.285~0.8:1;更优选地,所述热裂解炭黑与所述n-酰基氨基酸的重量比为1:(1.25~1.75)。

3.根据权利要求1或2所述的裂解炭黑纤维,其特征在于,所述裂解炭黑纤维的直径为20~50nm;优选地,所述热裂解炭黑的目数为80~100目;优选地,所述热裂解炭黑为废旧轮胎热裂解炭黑。

4.一种权利要求1至3中任一项所述的裂解炭黑纤维的制备方法,其特征在于,所述制备方法包括:

5.根据权利要求4所述的裂解炭黑纤维的制备方法,其特征在于,所述步骤s1包括:

6.根据权利要求4或5所述的裂解炭黑纤维材料的制备方法,其特征在于,所述步骤s2包括:

7.根据权利要求5所述的裂解炭黑纤维材料的制备方法,其特征在于,所述球磨罐为聚四氟乙烯罐,所述球磨过程中所用磨料球为直径为1.8~2.2mm的不锈钢球;优选地,所述球磨过程中,球磨速度为190~210r/min。

8.根据权利要求6所述的裂解炭黑纤维材料的制备方法,其特征在于,所述悬浮液中的固含量浓度为32.5~37.5g/l,所述纺丝原液中所述聚乙烯吡咯烷酮的质量浓度为6.25~17.5g/l;

9.一种橡胶复合材料,其特征在于,所述橡胶复合材料包括天然橡胶和权利要求1至8中任一项所述的裂解炭黑纤维。

10.根据权利要求9所述的橡胶复合材料,其特征在于,按重量份计,所述橡胶复合材料包括:所述天然橡胶95~105份,所述裂解炭黑纤维48~52份,氧化锌4~6份,硬脂酸2~4份,dm促进剂0.5~0.7份以及硫磺2~3份;优选地,所述裂解炭黑纤维的长度为30~50μm。

技术总结

本发明提供了一种裂解炭黑纤维、其制备方法及应用。裂解炭黑纤维包括聚乙烯吡咯烷酮纤维本体以及分散于其中的表面经N‑酰基氨基酸改性的热裂解炭黑。本发明通过利用N‑酰基氨基酸对裂解炭黑表面进行清洁和改性,并且利用纤维分散的方式使改性后的热裂解炭黑形成网状结构,接触面积变大,分散性更好。

技术研发人员:王健,任衍峰,王诗凝

受保护的技术使用者:赛轮集团股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!