一种袋体穿绳孔的铆压机构的制作方法

本技术涉及的是一种铆压机构的改进发明,特别涉及的是一种袋体穿绳孔的铆压机构。

背景技术:

1、穿绳手提袋为了提高穿绳孔的强度,将传统的打孔变为打鸡眼,即穿绳孔采用气眼铆钉铆压,增加穿绳孔的强度,防止穿绳孔撕裂,延长手提袋的使用寿命。

2、目前的袋体穿绳机,不管是打鸡眼还是穿绳,始终保持袋口朝上的直立状态,袋体底部被夹子夹着,夹子移动带着袋体纵向移动,将袋体送至不同工位。一个袋子要打四个鸡眼,袋子小鸡眼多,铆压空间十分狭小,并且还要考虑铆压后袋体的移动问题,铆压件不能影响袋体的输送,因此铆压件的安装及活动受到很大的限制,现有的打扣机适用于单个作业,即通过人工操作打扣机对袋体进行逐一打扣,不能应用于袋体穿绳机上。

技术实现思路

1、鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种袋体穿绳孔的铆压机构,不仅结构精简、实用性强且出料稳定,铆压质量佳。

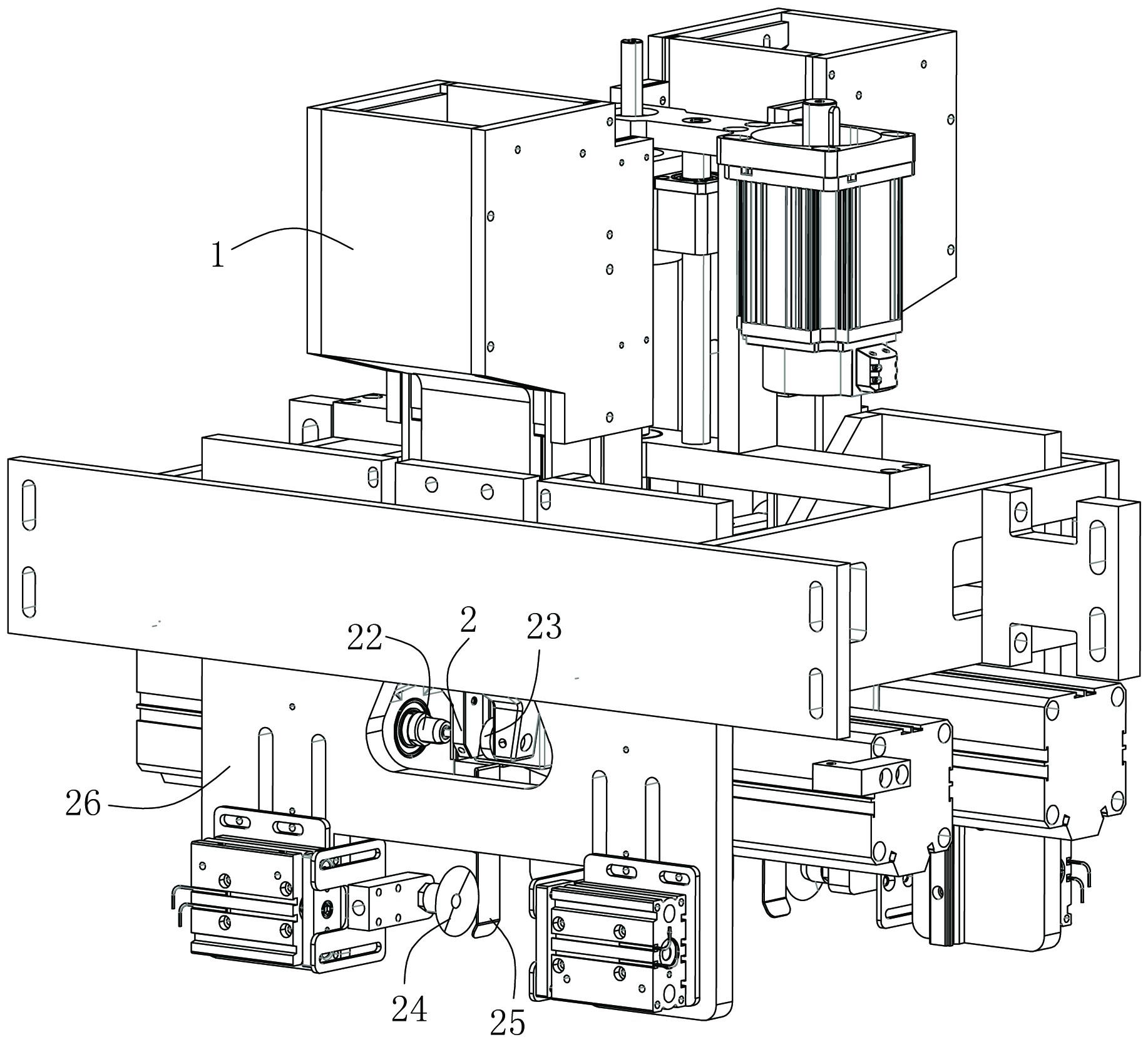

2、为解决上述技术问题,本实用新型采用如下的技术方案:该种袋体穿绳孔的铆压机构,其特征在于:包括有

3、出料部件,其包括有导料件,所述导料件设有导料通道,所述导料通道的下端为出料工位,所述出料工位的下方设有铆压工位;

4、和铆压部件,其包括有铆压头和铆压模,所述导料件设置在铆压头和铆压模之间,所述铆压头相对铆压模水平移动,所述铆压头和铆压模在导料通道的出料工位与铆压工位之间同步升降;

5、在出料工位,所述铆压头取料,在铆压工位,所述铆压头与铆压模铆压。

6、本实用新型的导料件保持不动,仅铆压部件升降,在袋体到位后,所述铆压头向导料件移动并插入出料工位的铆钉的气眼中,而后铆压头和铆压模下移至铆压工位,出料工位的铆钉随铆压头下移至铆压工位,铆压头继续向铆压模移动,铆钉的钉柱则穿过袋体,在铆压头与铆压模的压合下,钉帽压在袋面的外表面,钉柱外翻压在袋面的内表面,最终固定在袋面上;完成铆压后,铆压头和铆压模上移复位。因导料件保持不动,采用铆压头主动取料、升降及铆压作业,整体结构更精简,并且出料更稳定,而且铆压部件的铆压头和铆压模同步升降,二者的同心度不会变,始终保持匹配、精准状态,这样铆压质量就高。

7、作为优选,所述导料通道的出料工位设有能够进出导料通道的挡料件;挡料件作为导料通道的开关,挡料件进入导料通道将物料挡住,处于关闭状态,挡料件离开导料通道,物料不被挡住,则处于开启状态,导料通道内的物料排出。

8、作为优选,所述挡料件摆动设置在导料件上,所述导料件设有推动挡料件进入导料通道的驱动件。挡料件以摆动的方式进入导料通道内,并且驱动件使导料通道处于常关状态,在克服了驱动件的驱动力的情况下,挡料件才能离开导料通道。

9、作为优选,所述驱动件为弹簧,所述导料件上设有安装孔,所述弹簧设置在安装孔内,且所述弹簧与挡料件相抵。所述驱动件采用弹簧,不仅安装方便,并且成本低、效果佳。

10、作为优选,所述铆压头和铆压模设置在升降座上,所述升降座上设有导向孔,所述铆压头与气缸连接,所述气缸的活塞杆与导向孔匹配,且在导向孔内滑动设置。气缸驱动铆压头移动时,气缸的活塞杆在导向孔内移动,导向孔起到导向作用,使铆压头移动稳定,防止在铆压时发生抖动,提高铆压效果。

11、作为优选,所述铆压头包括有冲针、复位弹簧以及与铆压模压合的第二铆压模,所述第二铆压模设有通孔,所述冲针在通孔内滑动设置,所述复位弹簧作用于冲针,所述冲针的取料端穿过通孔且朝向铆压模。复位弹簧的弹力使冲针的取料端伸出通孔外,在取料时,铆压头向铆钉移动,冲针的取料端则插入铆钉的气眼中,铆压时冲针的取料端被袋体和铆压模顶入通孔内,此时弹簧受压,铆压模与第二铆压模压合,将铆钉铆压在袋面上。

12、作为优选,所述出料部件还包括有料仓,其包括有

13、外框,其包括有两侧板、两挡板及一底板,三者围成物料腔;

14、和内板,其进入物料腔,且与侧板贴合或接近贴合,所述内板与外框相对升降,所述内板的顶部倾斜设置,内板顶部的低位为出料端,所述内板朝向侧板的该侧顶部设有卡槽,所述导料通道包括相通的钉帽部和钉杆部,所述钉帽部与卡槽对应,所述导料通道的上端与内板的出料端衔接。

15、料仓代替振动盘,所述内板与外框相对升降过程中,推动物料腔的铆钉,若铆钉呈卧式置于内板的顶部,且铆钉的钉帽朝向侧板并进入内板的卡槽内,那么铆钉就会顺着内板顶部向导料通道移动,最终进入导料通道,从导料通道的出料端排出;若铆钉的钉柱朝向侧板,钉帽朝向物料腔,铆钉在内板顶部滚动时因没有导向会脱离内板,最终落入物料腔内,而且钉帽的重量比钉柱中,铆钉在内板上会失去平衡也会落入物料腔内;而立式铆钉在升降过程中或者在内板顶部也会因为失去平衡也会落入物料腔内,只有铆钉的钉帽进入卡槽内的铆钉才能顺利的进入导料通道,最终从导料通道排出。相对于现有的振动盘出料结构更精巧,可以根据需求设置物料腔的容腔,并且能够从高度上扩大时物料腔的容积,不影响设备的占地面积,另外,没有振动,对铆接作业以及穿绳作业不会造成影响,实用性更佳。

16、作为优选,所述铆压头、铆压模及内板设置在升降座上,所述升降座滑动设置在第一导轨上,所述第一导轨竖直设置在移动架上,所述外框与移动架连接,所述移动架滑动设置在第二导轨上,所述第二导轨纵向设置在机架上。移动架在第二导轨上移动,用于调节铆压部件的纵向位置,以适用于不同规格的袋体的加工。

17、作为优选,所述内板的上方设有上挡板,所述上挡板的底部与内板的顶部平行设置,所述上挡板的底面为斜面,且与侧板贴合的底边为低部,在出料时,所述上挡板的底边与内板的卡槽的间距大于钉帽的外径,且与钉帽的外径接近。上挡板和内板形成了限高出料导轨,直立的铆钉或者堆叠的铆钉在内板相对上挡板上移过程中会碰到上挡板,因上挡料板的底面为斜面,作用于铆钉的力斜向下,使物料落入物料腔,而不会卡在上挡板和内板之间。

18、作为优选,所述底板的上表面中间高、两侧低且上表面倾斜设置,倾斜角度与内板顶部的倾斜角度基本相同;所述内板的厚度略小于铆钉的长度。内板的厚度适中既能够托住出料状态的铆钉,又能使其他状态的铆钉失去平衡,这样只有出料状态的铆钉的钉帽在卡槽内才能顺利进入导料通道内。

19、作为优选,所述铆压机构还包括有袋口打开部件,所述袋口打开部件包括有左右对称设置的第一吸料组和第二吸料组,所述第一吸料组和第二吸料组均包括有两套挡袋板和两套横向移动的吸袋件,所述导料件和铆压部件设置有四套且左右对称设置,所述挡袋板设置铆压头的正下方,且与铆压头同步升降。吸袋件将袋体的正反袋面吸附后,反向水平移动,袋体的袋口打开,挡袋板与袋面贴合,在铆压时,挡袋板对袋面起到一定的支撑作用,提高铆压的质量。

技术特征:

1.一种袋体穿绳孔的铆压机构,其特征在于:包括有

2.根据权利要求1所述的袋体穿绳孔的铆压机构,其特征在于:所述导料通道的出料工位设有能够进出导料通道的挡料件。

3.根据权利要求2所述的袋体穿绳孔的铆压机构,其特征在于:所述挡料件摆动设置在导料件上,所述导料件设有推动挡料件进入导料通道的驱动件;所述驱动件为弹簧,所述导料件上设有安装孔,所述弹簧设置在安装孔内,且所述弹簧与挡料件相抵。

4.根据权利要求1所述的袋体穿绳孔的铆压机构,其特征在于:所述铆压头和铆压模设置在升降座上,所述升降座上设有导向孔,所述铆压头与气缸连接,所述气缸的活塞杆与导向孔匹配,且在导向孔内滑动设置。

5. 根据权利要求1所述的袋体穿绳孔的铆压机构,其特征在于:所述铆压头包括有冲针、复位弹簧以及与铆压模压合的第二铆压模,所述第二铆压模设有通孔,所述冲针在通孔内滑动设置,所述复位弹簧作用于冲针,所述冲针的取料端穿过通孔且朝向铆压模。

6.根据权利要求1所述的袋体穿绳孔的铆压机构,其特征在于:所述出料部件还包括有料仓,所述料仓包括有

7.根据权利要求6所述的袋体穿绳孔的铆压机构,其特征在于:所述铆压头、铆压模及内板设置在升降座上,所述升降座滑动设置在第一导轨上,所述第一导轨竖直设置在移动架上,所述外框与移动架连接,所述移动架滑动设置在第二导轨上,所述第二导轨纵向设置在机架上。

8.根据权利要求6所述的袋体穿绳孔的铆压机构,其特征在于:所述内板的上方设有上挡板,所述上挡板的底部与内板的顶部平行设置,所述上挡板的底面为斜面,且与侧板贴合的底边为低部,在出料时,所述上挡板的底边与内板的卡槽的间距大于钉帽的外径,且与钉帽的外径接近。

9.根据权利要求6所述的袋体穿绳孔的铆压机构,其特征在于:所述底板的上表面中间高、两侧低且上表面倾斜设置,倾斜角度与内板顶部的倾斜角度基本相同;所述内板的厚度略小于铆钉的长度。

10.根据权利要求1所述的袋体穿绳孔的铆压机构,其特征在于:所述铆压机构还包括有袋口打开部件,所述袋口打开部件包括有左右对称设置的第一吸料组和第二吸料组,所述第一吸料组和第二吸料组均包括有两套挡袋板和两套横向移动的吸袋件,所述导料件和铆压部件设置有四套且左右对称设置,所述挡袋板设置铆压头的正下方,且与铆压头同步升降。

技术总结

本技术公开了一种袋体穿绳孔的铆压机构,包括有出料部件和铆压部件,出料部件包括有导料件,所述导料件设有导料通道,所述导料通道的下端为出料工位,所述出料工位的下方设有铆压工位;铆压部件包括有铆压头和铆压模,所述导料件设置在铆压头和铆压模之间,所述铆压头相对铆压模水平移动,所述铆压头和铆压模在导料通道的出料工位与铆压工位之间升降;在出料工位,所述铆压头取料,在铆压工位,所述铆压头与铆压模铆压。因导料件保持不动,采用铆压头主动取料、升降及铆压作业,整体结构更精简,并且出料更稳定。

技术研发人员:李新娒,李晨昊

受保护的技术使用者:温州同欣机械有限公司

技术研发日:20230220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!