碳纤维低温碳化炉的制作方法

本申请属于碳纤维生产设备,具体涉及一种碳纤维低温碳化炉。

背景技术:

1、低温碳化是碳纤维碳化工艺中的一道重要工序,是碳纤维碳化过程中最主要的失重工序(低温碳化失重量可达整个碳化工艺失重量的80%),因为低温碳化工序中会形成大量废气,低温碳化炉设备的排废压力较大,排废不畅容易导致低碳炉内沉积物过多影响到走丝区域,导致断丝等影响现场运行状态和产量的异常现象大幅上升。

2、常见的低温碳化炉的炉型为平卧式。平卧式低温碳化炉的主要缺陷在于排废。平卧式低温碳化炉内的气体流向比较混乱,气体流动没有统一的倾向性,容易造成一些乱流、“死区”内的废气排出不畅,在这些位置容易形成大块沉积物、炉渣,炉渣掉落到走丝通道后会导致运行丝束大量卡断。

3、为了弥补平卧式低温碳化炉排废等方面的不足,设计出了立式低温碳化炉的炉型。立式低温碳化炉整个走丝区域竖直向上,炉内的气体受烟囱效应的影响有明确气流倾向(气流统一向上流动),在炉内不会产生气流不通畅的“死区”,可以做到杜绝低温碳化炉内的炉渣沉积物产生。由于立式低温碳化炉炉内气体的烟囱效应过强(低温碳化炉内温度通常可达700-800℃),为了保证低温碳化炉内的惰性气氛状态(低温碳化需要惰性氮气气氛,有氧气进入时会导致丝束烧断),在增加氮气量消耗的同时还需要限制低碳炉内马弗腔的空间,尤其是入口和出口的气封区域,入口、出口缝隙的宽度通常仅有5mm左右,容易造成毛丝在入口或出口位置的卡阻,导致运行丝束断丝,卡阻毛丝也比较难以清理。

技术实现思路

1、因此,本申请提供一种碳纤维低温碳化炉,能够解决现有技术中容易出现卡阻和断丝的问题。

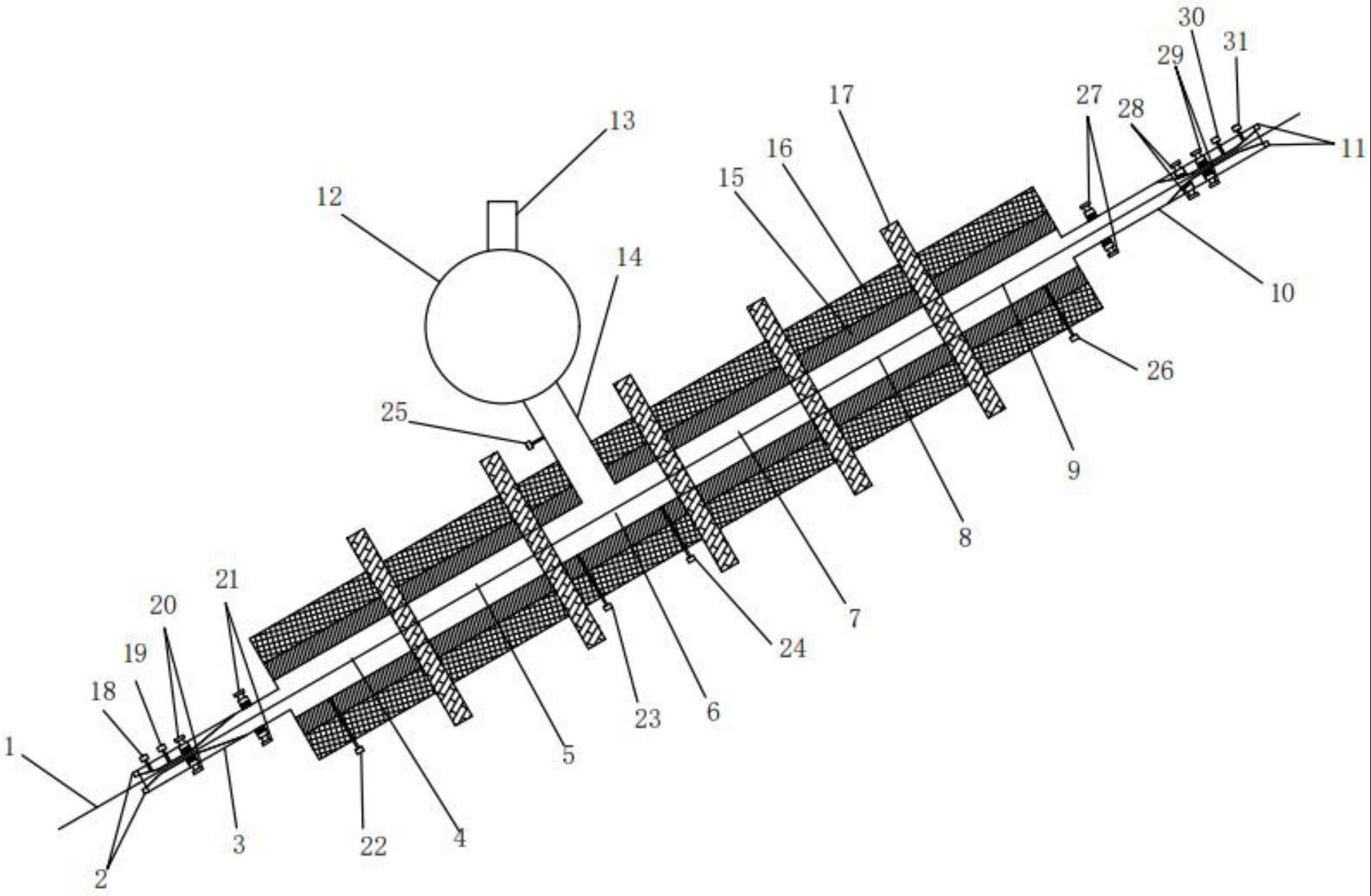

2、为了解决上述问题,本申请提供一种碳纤维低温碳化炉,包括:

3、碳化炉主体,用于对内部穿行的碳纤维丝束进行碳化处理,所述碳化炉主体为倾斜设置;

4、所述碳化炉主体的两端分别连通有入口段和出口段,所述入口段低于所述出口段;所述碳纤维丝束由所述入口段进入所述碳化炉主体中进行碳化处理,再经由所述出口段离开低温碳化炉。

5、可选地,所述碳化炉主体的长度方向与所述碳纤维丝束穿行方向相同,所述碳纤维丝束穿行的路程与水平面的夹角设为40°~50°。

6、可选地,沿所述碳纤维丝束的穿行方向,所述入口段和所述出口段的内径为先变小后增大的方式设置。

7、可选地,所述入口段和所述出口段均设有气封炉嘴,通过所述气封炉嘴注入惰性气体防止氧气进入所述碳化炉主体内。

8、可选地,所述出口段注入惰性气体的量大于等于所述入口段注入惰性气体的量。

9、可选地,所述入口段设有两个所述气封炉嘴,一个设在内径最小段上,另一个设在渐扩段上。

10、可选地,所述出口段设有三个所述气封炉嘴,沿朝向所述出口段的方向,一个设在渐缩之前,第二个设在渐缩段上,第三个设在内径最小段上。

11、可选地,沿所述碳纤维丝束穿行方向,所述碳化炉主体由六个不同的温度段连通构成,每个所述温度段为各自单独进行控温。

12、可选地,相邻所述温度段的炉体之间设有隔热层。

13、可选地,由所述入口段、所述碳化炉主体和所述出口段构成的通道上,设置有多个测压装置,多个所述测压装置对所述通道不同位置的压力进行监测。

14、可选地,所述碳化炉主体上设有排废口;沿所述入口段向所述出口段的方向上,第三个所述温控区与所述排废口连通。

15、可选地,所有所述气封炉嘴注入惰性气体的流量为600~1000nm3/h,所述排废口排出的流量为380~420nm3/h。

16、可选地,所述碳化炉主体的内径为380~420mm,所述入口段和所述出口段的最小内径为18~25mm。

17、本申请提供的一种碳纤维低温碳化炉,包括:碳化炉主体,用于对内部穿行的碳纤维丝束进行碳化处理,所述碳化炉主体为倾斜设置;所述碳化炉主体的两端分别连通有入口段和出口段,所述入口段低于所述出口段;所述碳纤维丝束由所述入口段进入所述碳化炉主体中进行碳化处理,再经由所述出口段排出。

18、本申请采用倾斜设置的炉体,且入口低于出口,受热气体的烟囱效应保证了炉体内气流的流向,避免了炉内形成大块沉积物、炉渣,炉渣掉落到走丝通道后会导致运行丝束大量卡断;同时倾斜式相对于立式降低了气流的流速,减少了气体向上定向流动的倾向,降低了气封的难度,不易造成毛丝的卡阻,甚至丝束断丝等问题发生。

技术特征:

1.一种碳纤维低温碳化炉,其特征在于,包括:

2.根据权利要求1所述的碳纤维低温碳化炉,其特征在于,所述碳化炉主体的长度方向与所述碳纤维丝束穿行方向相同,所述碳纤维丝束穿行的路程与水平面的夹角设为40°~50°。

3.根据权利要求2所述的碳纤维低温碳化炉,其特征在于,沿所述碳纤维丝束的穿行方向,所述入口段(3)和所述出口段(10)的内径均为先变小后增大的方式设置。

4.根据权利要求3所述的碳纤维低温碳化炉,其特征在于,所述入口段(3)和所述出口段(10)均设有气封炉嘴,通过所述气封炉嘴注入惰性气体防止氧气进入所述碳化炉主体内。

5.根据权利要求4所述的碳纤维低温碳化炉,其特征在于,所述出口段(10)注入惰性气体的量大于等于所述入口段(3)注入惰性气体的量。

6.根据权利要求4-5任一项所述的碳纤维低温碳化炉,其特征在于,所述入口段(3)设有两个所述气封炉嘴,一个设在内径最小段上,另一个设在渐扩段上。

7.根据权利要求6所述的碳纤维低温碳化炉,其特征在于,所述出口段(10)设有三个所述气封炉嘴,沿朝向所述出口段(10)的方向,一个设在渐缩之前,第二个设在渐缩段上,第三个设在内径最小段上。

8.根据权利要求7所述的碳纤维低温碳化炉,其特征在于,沿所述碳纤维丝束穿行方向,所述碳化炉主体由六个不同的温度段连通构成,每个所述温度段为各自单独进行控温。

9.根据权利要求8所述的碳纤维低温碳化炉,其特征在于,相邻所述温度段的炉体之间设有隔热层。

10.根据权利要求9所述的碳纤维低温碳化炉,其特征在于,由所述入口段(3)、所述碳化炉主体和所述出口段(10)构成的通道上,设置有多个测压装置,多个所述测压装置对所述通道不同位置的压力进行监测,通过压力监测判断气封情况和气流流向。

11.根据权利要求9或10所述的碳纤维低温碳化炉,其特征在于,所述碳化炉主体上设有排废口;沿所述入口段(3)向所述出口段(10)的方向上,第三个所述温度段与所述排废口连通。

12.根据权利要求11所述的碳纤维低温碳化炉,其特征在于,所有所述气封炉嘴注入惰性气体的流量为600~1000nm3/h,所述排废口排出的流量为380~420nm3/h。

13.根据权利要求12所述的碳纤维低温碳化炉,其特征在于,所述碳化炉主体的内径为380~420mm,所述入口段(3)和所述出口段(10)的最小内径为18~25mm。

技术总结

本申请提供一种碳纤维低温碳化炉,属于碳纤维生产设备技术领域。该碳纤维低温碳化炉包括碳化炉主体,用于对内部穿行的碳纤维丝束进行碳化处理,所述碳化炉主体为倾斜设置;所述碳化炉主体的两端分别连通有入口段和出口段,所述入口段低于所述出口段;所述碳纤维丝束由所述入口段进入所述碳化炉主体中进行碳化处理,再经由所述出口段排出。本申请采用倾斜设置的炉体,且入口低于出口,受热气体的烟囱效应保证了炉体内气流的流向,避免了炉内形成大块沉积物、炉渣,炉渣掉落到走丝通道后会导致运行丝束大量卡断;同时倾斜式相对于立式减弱了烟囱效应,减少了气体向上定向流动的倾向,降低了气封的难度,不易造成毛丝的卡阻。

技术研发人员:冯伟隆,黄超,常春报,张人杰,杨晗,张彦,胡彬,李伟,杜晓敏

受保护的技术使用者:山西钢科碳材料有限公司

技术研发日:20230411

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!