一种多层结构环吹风箱的制作方法

本技术涉及一种环吹冷却装置,尤其是涉及一种多层结构环吹风箱。

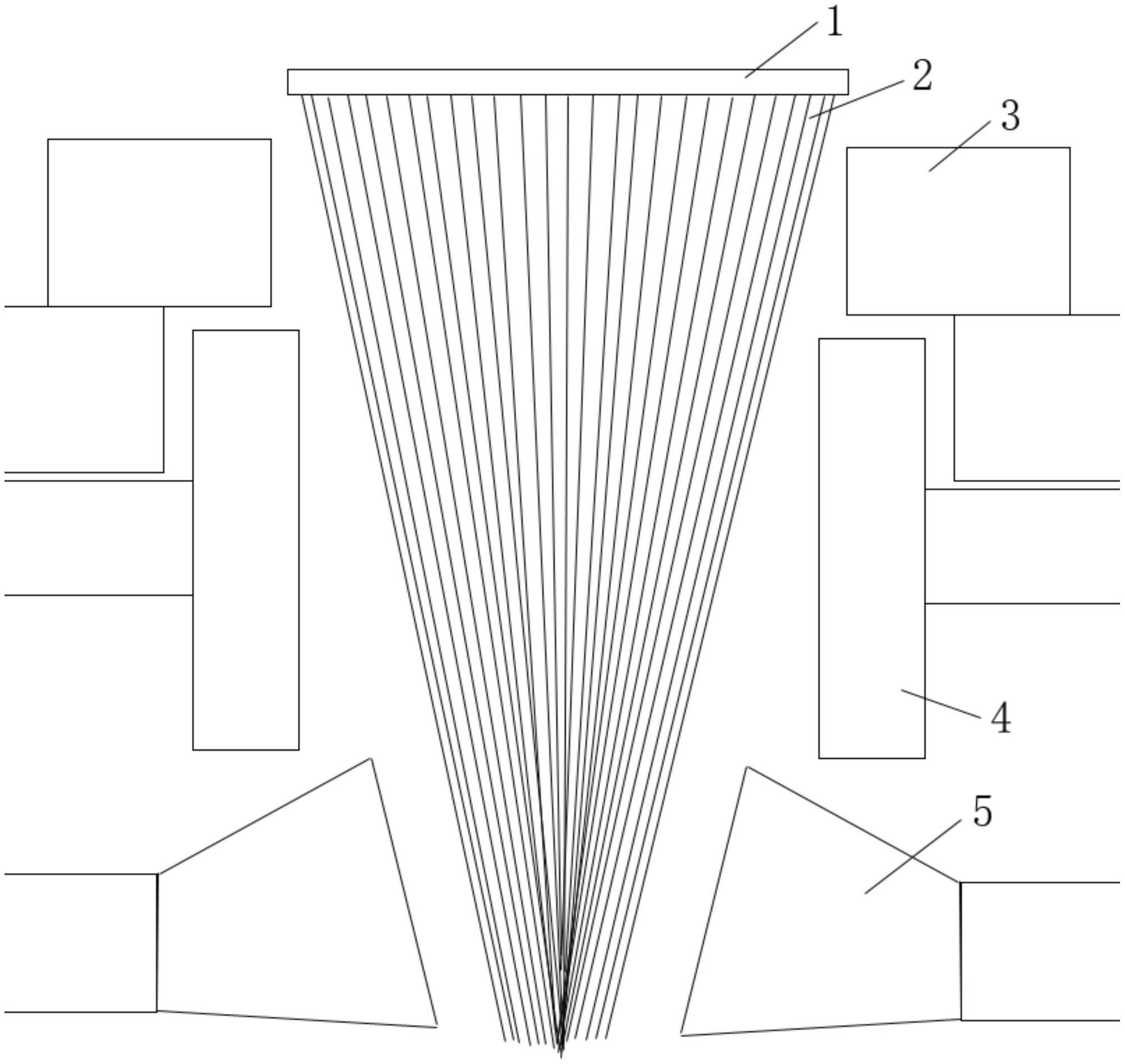

背景技术:

1、纺丝的工艺流程为:切片输送-切片干燥-熔融挤出-过滤分配-熔体纺丝-冷却成形-丝束上油-卷绕成形,熔体纺丝时,熔体从喷丝板的毛细孔喷出,经冷却、拉伸最后凝固成丝条,从喷丝板面到卷绕部分可将纺程分成三个部分,即流动形变区、取向结晶区和塑形形变区。其中冷却成形的过程,按照冷却介质(空气)吹出的方向分:横吹和竖吹,横吹分为侧吹和环吹,竖吹分为顺流和逆流,目前常用的是横吹。

2、如图1所示,侧吹:熔体细流被冷却风从丝束的一侧吹过,结构简单,操作方便,有很高的冷却强度,但冷却强度不均匀,出风口附近冷却强度远高于出风口处,造成同一截面内温度不均匀(即迎风面和背风面存在较大的差异),适宜于孔数少的长丝冷却和采用矩形喷丝板纺丝的冷却型式。

3、环吹:不仅具备每束丝均匀受风的优势,而且可降低能耗,有效解决了侧吹风时吹风面积大而造成的风能损失问题。目前,国际市场上典型的外环吹风装置主要有日本tmt、韩国三星、德国巴马格等公司生产的产品。其中,日本tmt公司的外环吹风设备是较早开发出来的纺细纤维的环吹风装置,风斜向上到水平直进风,可直接吹到每个风向整流筒上。前后风的分布不均匀,只有靠高风压、高阻尼、吹风头箱不漏风,才能达到各处分布风压稳定,吹出稳定的风速。该装置的高阻尼的元件就是整流筒,它采用一种特殊纸制的微孔蜂窝筒,靠高风压保证风吹到丝束时是射线向心吹风,不直吹喷丝板面。日本tmt公司的外环吹风设备带缓冷器和风过滤抽屉装置,存在的问题是升降不够平稳、容易偏斜。这是由于升降滑道偏低造成的,且整个升降装置强度不够。风向整流筒是纸制的,虽然风整流效果好,但使用寿命短,清洗三次就必须更换,因而运行成本高。

4、韩国三星公司的中心环吹风设备,风从中心向外吹。中心是一烛筒形吹风细筒,采用青铜基粉末冶金内胆和不锈钢孔板组成的微孔均风装置,喷丝板中心留有定位吹风芯筒的孔和吹风芯筒前后移动造成有不能打孔的区域,孔排列数目受到限制。韩国三星公司的中心环吹风有横移、竖移的两组气缸,使吹风芯筒在铲板、升头时移开。该装置的缓冷器采用抽板活动式,抽板间隙大、易漏风、易存浆液。中心向外吹风的缺点是该结构进出风必须严格平衡,操作要求较严格,否则气室内气压就会失衡,引起丝扰动。烛筒形吹风细筒成本高,靠高阻尼达到风的均匀性,能耗大。

5、德国barmag公司的外环吹风设备,风从风道上来经第一层多孔板进入第一个整流室,再向上穿过水平多孔板进入第二个整流室,再穿过圆形多孔板与多层网组成的第三整流室,然后经过多层网把风打成雾状。半密闭式外环吹风装置能形成一个相对恒定的风动态平衡的气流环境,所以得到的纤维截面成型规整,内外层差异小。升降导向在两侧,更利于环吹风箱升降的稳定性。德国barmag公司外环吹风设备可重复清洗使用,使用寿命长,它没有进风过滤装置,不带缓冷器。

6、这几种装置各有优势和不足,具体来说表现在:日本tmt公司的外环吹风风向整流筒制作精细,能保证每个位及位与位之间的每束丝的受风的均匀性。但它的风向整流筒风阻大,能耗相对较大。韩国三星公司的中心环吹风设备,中心烛筒形吹风细筒,成本高,吹风对周围环境要求高,能耗稍大。德国barmag公司的外环吹风设备,金属网型整流筒制作质量是控制丝束冷却成形质量一致性的关键。金属网型整流筒风阻力小,能耗较小,可反复使用。

7、环吹风不管是外环吹风,还是中心环吹,需要考虑丝束在成形前能够散热均匀,从而到下端的卷绕部分能够顺利进行,而目前的环吹都是均匀吹风,丝束在流动形变区、取向结晶区还能够保持较大的距离,在塑形形变区则容易受到风的影响向中间集结,不利于热量的进一步的散发。

技术实现思路

1、本实用新型提供了一种多层结构环吹风箱,解决了环吹的散热问题,以及丝束在环吹风的影响下容易向中间集结造成热量集中的问题,其技术方案如下所述:

2、一种多层结构环吹风箱,包括从上到下依次设置的环吹冷却装置、环扩散冷却装置和环吸冷却装置,所述环吹冷却装置位于喷丝板下方的周边,用于对喷丝板喷出的熔体进行冷却,使熔体变成丝束,所述环扩散冷却装置向丝束散发冷气,冷气在丝束下降的过程中进入丝束的中部,并在经过环吹冷却装置时抽取出丝束外侧。

3、所述环吹冷却装置包括第一整流室和其上方的第二整流室,两者连接处设置有水平多孔板,所述水平多孔板的孔径为2mm~3mm。

4、所述第一整流室设置有第一整流板,所述第二整流室设置有第三整流板,所述第一整流板和第三整流板的孔径为1.5mm~2mm。

5、所述第二整流室的出口前端设置有三层网孔错位布置的金属网,金属网的孔径均为0.6mm~0.7mm,使得排出的气流变成雾状。

6、所述环扩散冷却装置设置有依次连接的冷风管和扩散筒,所述扩散筒内设置有扩散板和多层挡板,出口处设置有出风板,所述出风板均布有出气孔,所述出气孔的长度为1cm~2cm。

7、所述挡板设置有三层,分别为第一挡板、第二挡板和第三挡板。

8、最外层挡板不超出扩散板的范围,扩散板和最外层挡板距离扩散筒出口为5cm~10cm。

9、所述环吸冷却装置包括倾斜设置的吸风管,所述吸风管的朝向角度和其靠近的丝束的倾斜角度相同。

10、所述吸风管的内部设置有过滤板,所述过滤板的孔径为1.5mm~2mm。

11、所述环吸冷却装置的进口处距离丝束4cm~8cm。

12、所述多层结构环吹风箱,能够通过环吹、环扩散和环吸三个层次的结构,实现丝束中部的热量也被充分散热。熔体从喷丝板的毛细孔喷出后,经过初始的环吹散热,进而经过拉伸下降时,通过环扩散的冷气,使得冷气随着丝束下降的方向浸入到丝束中部,同时环吸也能够加速冷气的运行,并将吸热后的冷气吸走,使得丝束从外侧到中间的热量都能够充分散发出去,控制丝束冷却成形质量一致性。

技术特征:

1.一种多层结构环吹风箱,其特征在于:包括从上到下依次设置的环吹冷却装置、环扩散冷却装置和环吸冷却装置,所述环吹冷却装置位于喷丝板下方的周边,用于对喷丝板喷出的熔体进行冷却,使熔体变成丝束,所述环扩散冷却装置向丝束散发冷气,冷气在丝束下降的过程中进入丝束的中部,并在经过环吹冷却装置时抽取出丝束外侧。

2.根据权利要求1所述的多层结构环吹风箱,其特征在于:所述环吹冷却装置包括第一整流室和其上方的第二整流室,两者连接处设置有水平多孔板,所述水平多孔板的孔径为2mm~3mm。

3.根据权利要求2所述的多层结构环吹风箱,其特征在于:所述第一整流室设置有第一整流板,所述第二整流室设置有第三整流板,所述第一整流板和第三整流板的孔径为1.5mm~2mm。

4.根据权利要求2所述的多层结构环吹风箱,其特征在于:所述第二整流室的出口前端设置有三层网孔错位布置的金属网,金属网的孔径均为0.6mm~0.7mm,使得排出的气流变成雾状。

5.根据权利要求1所述的多层结构环吹风箱,其特征在于:所述环扩散冷却装置设置有依次连接的冷风管和扩散筒,所述扩散筒内设置有扩散板和多层挡板,出口处设置有出风板,所述出风板均布有出气孔,所述出气孔的长度为1cm~2cm。

6.根据权利要求5所述的多层结构环吹风箱,其特征在于:所述挡板设置有三层,分别为第一挡板、第二挡板和第三挡板。

7.根据权利要求6所述的多层结构环吹风箱,其特征在于:最外层挡板不超出扩散板的范围,扩散板和最外层挡板距离扩散筒出口为5cm~10cm。

8.根据权利要求1所述的多层结构环吹风箱,其特征在于:所述环吸冷却装置包括倾斜设置的吸风管,所述吸风管的朝向角度和其靠近的丝束的倾斜角度相同。

9.根据权利要求8所述的多层结构环吹风箱,其特征在于:所述吸风管的内部设置有过滤板,所述过滤板的孔径为1.5mm~2mm。

10.根据权利要求8所述的多层结构环吹风箱,其特征在于:所述环吸冷却装置的进口处距离丝束4cm~8cm。

技术总结

本技术提供一种多层结构环吹风箱,包括从上到下依次设置的环吹冷却装置、环扩散冷却装置和环吸冷却装置,所述环吹冷却装置位于喷丝板下方的周边,用于对喷丝板喷出的熔体进行冷却,使熔体变成丝束,所述环扩散冷却装置向丝束散发冷气,冷气在丝束下降的过程中进入丝束的中部,并在经过环吹冷却装置时抽取出丝束外侧。本技术通过三个层次的结构,实现丝束中部的热量也被充分散热,丝束通过环扩散的冷气,使得冷气随着丝束下降的方向浸入到丝束中部,同时环吸也能够加速冷气的运行,并将吸热后的冷气吸走,使得丝束从外侧到中间的热量都能够充分散发出去,控制丝束冷却成形质量一致性。

技术研发人员:廖用和,马瑞强,帅建凌,慎永日,刘坤,任国强,陶冠普,赵建林,刘峰,任清源

受保护的技术使用者:宏大研究院有限公司

技术研发日:20230424

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!