一种功能纤维复合纺丝组件的制作方法

本技术涉及纺丝组件,尤其涉及一种功能纤维复合纺丝组件。

背景技术:

1、化学纤维的熔融纺丝组件的温度均匀性,是纺丝正常进行、保证纤维指标均匀的主要因素。对于常规的熔融纺丝,其箱体采用夹层中的导热蒸汽介质加热,由于蒸汽的快速传递性,箱体各处的温度可以保证均匀一致。然而,含高浓度功能材料的复合纺丝生产设备,生产过程中由于功能材料对纺丝聚合物的催化的降解反应及碳化自身的沉积,如此种种,使得熔体管路极易堵塞,需要不期的进行拆解和疏通。纺丝设备采用积木式的纺丝装置,箱体、泵座、熔体进料口及连接装置都是可以自由拆解,箱体的供热来源采用电热棒方式,即在箱体四周间隔设置深孔将加热棒插入。根据加热功率选择电热棒数量,并分布在箱体四周,设置方式是在箱体的壁上相隔一定距离开一个圆形深孔,将电热棒插入,同时在靠近电热棒深孔附近设置温度传感器小孔,用于安装温度传感器,通过温度控制装置对加热进行控制。显而易见,箱体各处结构的差异,使得箱体温度不均匀是一个普遍存在的问题。箱体温度的不均匀,直接导致组件温度的不均匀,特别是组件下方喷丝板位置的温度要明显低于其它位置,根据测定对照组件喷丝板板面温度,比工艺测定温度低5℃,严重影响喷丝板的出丝状态。

技术实现思路

1、本实用新型目的是解决上述技术问题,提供一种功能纤维复合纺丝组件。

2、为了实现上述技术目的,达到上述的技术要求,本实用新型所采用的技术方案是:一种功能纤维复合纺丝组件,包括组件壳体,所述组件壳体内沿熔体流动方向依次设置有进料板、密封垫、砂池、过滤网、熔体分配板、喷丝板,其特征在于:所述壳体包括上壳体、下壳体,所述上壳体与所述下壳体通过螺栓连接,所述下壳体内设置有填充导热介质的腔体。

3、优选的:所述导热介质设置为高导热材料。

4、优选的:所述高导热材料设置为铝粉、铜粉或在工作温度下可汽化的热媒介质。

5、优选的:所述腔体设置在靠近熔体分配板、喷丝板的一侧。

6、优选的:所述腔体设置为环形。

7、与传统结构相比,本实用新型的有益效果:

8、本实用新型结构合理,组件下壳体腔体中的高导热材料(介质),经由箱体四周安装的电热棒加热并产生不连续热流,通过高导热介质进行周向快速扩散,达到组件壳体周向的连续热流效果,实现了组件特别是喷丝板上均温的目标。

9、本实用新型组件温度均匀,喷丝板板面温度只比工艺测定温度低2℃左右,且板面各处的温度均匀度小于2℃,大大改善了功能纤维的纺丝状态。

技术特征:

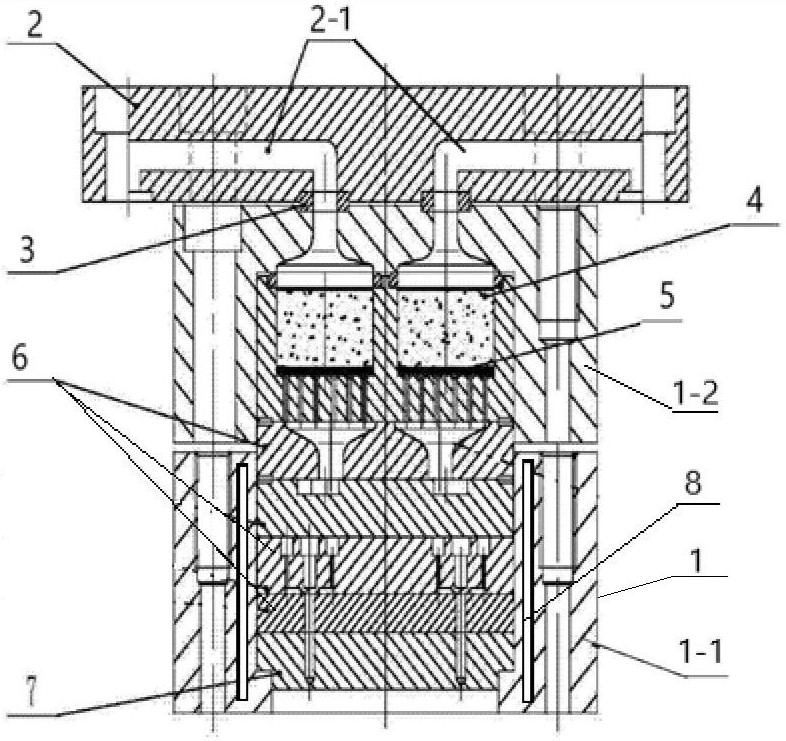

1.一种功能纤维复合纺丝组件,包括组件壳体(1),所述组件壳体(1)内沿熔体流动方向依次设置有进料板(2)、密封垫(3)、砂池(4)、过滤网(5)、熔体分配板(6)、喷丝板(7),其特征在于:所述壳体包括上壳体(1-2)、下壳体(1-1),所述上壳体(1-2)与下壳体(1-1)通过螺栓连接,所述下壳体(1-1)内设置有填充导热介质的腔体(8)。

2.根据权利要求1所述的一种功能纤维复合纺丝组件,其特征在于:所述导热介质设置为高导热材料。

3.根据权利要求2所述的一种功能纤维复合纺丝组件,其特征在于:所述高导热材料设置为铝粉、铜粉或在工作温度下可汽化的热媒介质。

4.根据权利要求1所述的一种功能纤维复合纺丝组件,其特征在于:所述腔体(8)设置在靠近熔体分配板(6)、喷丝板(7)的一侧。

5.根据权利要求1或4所述的一种功能纤维复合纺丝组件,其特征在于:所述腔体(8)设置为环形。

技术总结

本技术公开了一种功能纤维复合纺丝组件,包括组件壳体,所述组件壳体内沿熔体流动方向依次设置有进料板、密封垫、砂池、过滤网、熔体分配板、喷丝板,所述壳体包括上壳体、下壳体,所述上壳体与所述下壳体通过螺栓连接,所述下壳体内设置有填充导热介质的腔体。本技术结构合理,通过组件下壳体腔体中的高导热材料,实现纺丝组件特别是喷丝板上均温的目标,组件板面温度均匀,大大改善了功能纤维的纺丝状态。

技术研发人员:周焕民

受保护的技术使用者:江苏中杰澳新材料有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!