一种全自动纸浆模塑纸制品生产设备的制作方法

本技术属于纸制生产,尤其涉及一种全自动纸浆模塑纸制品生产设备。

背景技术:

1、纸浆模塑纸制品是一类由植物纤维制成的纸制品的总称,纸浆模塑纸制品因其可降解性而成为发泡塑料纸制的环保替代品。现有的纸浆模塑纸制品生产设备包括湿坯成型机构、湿坯转移机构、热压整形机构和切边机构,湿坯成型机构用于生产纸模湿坯,湿坯转移机构用于将纸模湿坯转移至热压整形机构上,纸模湿坯经过热压整形机构热压整形之后变成具有初始形状的纸模,然后切边机构对纸模进行切边修整形成纸浆模塑纸制,其中热压整形机构包括热压上模和热压下模。

2、现有的设备在纸浆进料环节一般需要人工捞浆或者人工向成型模具内添加纸浆,这样在添加纸浆的过程中存在工人受伤风险,有安全隐患;现有的设备的热压组件一般设有一组,但是热压工序耗时较长,容易造成设备空运行,造成能源浪费;因此,本实用新型提出了一种全自动纸浆模塑纸制品生产设备来解决上述问题。

技术实现思路

1、本实用新型提供一种全自动纸浆模塑纸制品生产设备,旨在解决背景技术提出的问题。

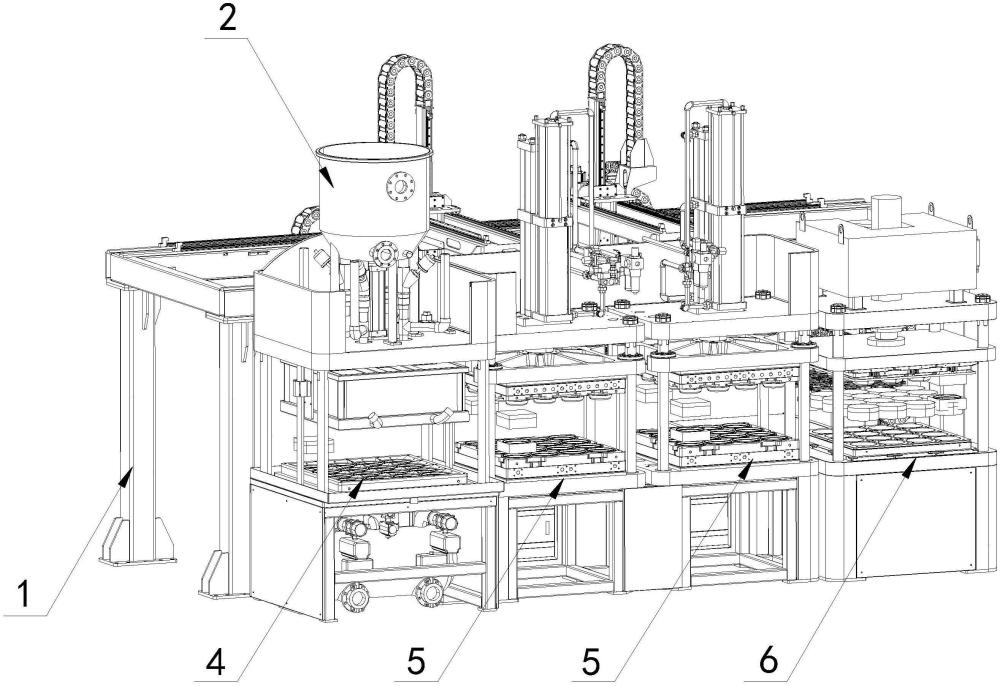

2、本实用新型是这样实现的,一种全自动纸浆模塑纸制品生产设备,包括机架,所述机架的前侧面从左到右依次设有湿坯成型组件、热压组件和切边组件;

3、所述机架的顶面设有转移组件,所述转移组件包括湿坯成型上模和第一转移吸盘,所述湿坯成型组件包括湿坯成型下模,所述湿坯成型上模和湿坯成型下模合模制作湿坯模型,所述湿坯成型组件的上方设有浆液桶,所述浆液桶用于向所述湿坯成型下模内部填充纸浆;

4、所述热压组件设有多个,多个所述热压组件沿所述机架延伸方向依次分布,所述热压组件包括热压成型下模和热压成型上模,所述第一转移吸盘用于将湿坯模型从所述湿坯成型下模转移到所述热压成型下模,所述热压成型下模和热压成型上模合模对湿坯模型进一步塑型和烘干得到烘干模型;

5、所述切边组件包括切边下模和切边上模,所述第一转移吸盘将烘干模型转移到所述切边下模,所述切边下模和切边上模合模后对烘干模型毛边进行裁切得到纸制成品;

6、所述切边组件的后方设有堆叠组件,所述堆叠组件包括第二转移吸盘和承托平台,所述第二转移吸盘用于将纸制成品转移到所述承托平台。

7、优选的,所述湿坯成型上模通过x轴上输送带在所述机架顶面水平移动,通过y轴上输送带靠近和远离所述湿坯成型上模,通过z轴上输送带在竖直方向升降移动。

8、优选的,所述第一转移吸盘连通真空泵。

9、优选的,所述热压成型下模内部设有加热件,所述加热件用于对湿坯模型进行烘干。

10、优选的,所述热压成型下模和热压成型上模之间通过升降气缸合模。

11、优选的,所述切边下模和切边上模之间通过切边液压缸合模。

12、与现有技术相比,本实用新型的有益效果是:

13、1、本实用新型添加纸浆为浆液桶自动向湿坯成型下模添加,避免了人工直接添加容易造成受伤风险的问题;

14、2、本实用新型的热压组件设有多个,当一组湿坯成型后,第一转移吸盘将湿坯转运至第一个热压组件,而后还能将另一组快速成型的湿坯送入第二个热压组件,而后将第一组的烘干模型送入切边组件进行切边,最后再将成型的湿坯送入第一个热压组件,如此循环不会造成设备空运行和资源的浪费。

技术特征:

1.一种全自动纸浆模塑纸制品生产设备,包括机架(1),其特征在于:所述机架(1)的前侧面从左到右依次设有湿坯成型组件(4)、热压组件(5)和切边组件(6);

2.根据权利要求1所述的一种全自动纸浆模塑纸制品生产设备,其特征在于:所述湿坯成型上模(31)通过x轴上输送带在所述机架(1)顶面水平移动,通过y轴上输送带靠近和远离所述湿坯成型上模(31),通过z轴上输送带在竖直方向升降移动。

3.根据权利要求1所述的一种全自动纸浆模塑纸制品生产设备,其特征在于:所述第一转移吸盘(32)连通真空泵。

4.根据权利要求1所述的一种全自动纸浆模塑纸制品生产设备,其特征在于:所述热压成型下模(51)内部设有加热件,所述加热件用于对湿坯模型进行烘干。

5.根据权利要求1所述的一种全自动纸浆模塑纸制品生产设备,其特征在于:所述热压成型下模(51)和热压成型上模(52)之间通过升降气缸(53)合模。

6.根据权利要求1所述的一种全自动纸浆模塑纸制品生产设备,其特征在于:所述切边下模(61)和切边上模(62)之间通过切边液压缸(63)合模。

技术总结

本技术提供了一种全自动纸浆模塑纸制品生产设备,首先向浆液桶内添加纸浆,而后浆液桶自动向湿坯成型下模添加纸浆,湿坯成型上模在各轴输送带的作用下与湿坯成型下模合模形成湿坯,避免了人工直接添加容易造成受伤风险的问题;热压组件设有多个,当一组湿坯成型后,第一转移吸盘将湿坯转运至第一个热压组件,而后还能将另一组快速成型的湿坯送入第二个热压组件,湿坯在热压成型下模和热压成型上模合模后对湿坯模型进一步塑型和烘干得到烘干模型,而后将第一组的烘干模型送入切边组件进行切边,如此循环不会造成设备空运行和资源的浪费;烘干模型完成切边后得到成品,成品由第二转移吸盘吸附转移到承托平台进行堆叠包装。

技术研发人员:郭贞煌,刘雷,施首啟

受保护的技术使用者:芜湖大正百恒智能装备有限公司

技术研发日:20231216

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!