一种紧密赛络纺纱线的智能加工装置的制作方法

本发明涉及纺织设备,尤其涉及一种紧密赛络纺纱线的智能加工装置。

背景技术:

1、赛络纺是在传统环锭细纱机上纺出类似于股线结构的纱线的一种纺纱方法,是在细纱机,上喂入两根保持一定间距的粗纱,经牵伸后,由前罗拉输出这两根单纱须条,并由于捻度的传递而使单纱须条上带有少量的抢度,拼合后被进一步加捻成类似合股的纱线,卷绕在筒管上。

2、赛络纺的优点在于其成纱断裂理度较高、断裂伸长率较大且耐磨性和抗起球性好,同时毛羽大幅度减少、车间内飞花减少,同时加工过程中可节约能源与劳动力。但是赛络纺纱线在加工过程中由于并合前纱条过细,易产生意外牵伸,而且成纱细节增加,纱线越细增加越明显,因此对于现有的赛络纺加工设备,如何调整其牵引张力是提高其生产品质的一大要素。

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于:根据粗纱a和粗纱b的纤维长度调整两个牵引板之间的夹角大小,从而实现对牵引强度的调整,通过控制流经电磁铁的电流大小,进而改变电磁铁所带磁性大小,使得电磁铁与磁铁环之间的磁性排斥力对应改变,在磁铁环的移动过程中调整两个牵引板之间的夹角,使得粗纱a和粗纱b之间的须条间距达到最佳值,从而降低加工过程中的牵拉错误,提高了产品品质。。

2、为了实现上述目的,本发明采用了如下技术方案:一种紧密赛络纺纱线的智能加工装置,包括纺织机架和张力控制系统,所述纺织机架的顶端表面安装有粗纱线轴,所述纺织机架的内部安装有动力系统,所述动力系统的输出端安装有收卷轴,所述纺织机架的内部安装有拉伸机构,所述拉伸机构的一侧安装有喂给罗拉,所述拉伸机构的另一侧安装有牵引罗拉。

3、进一步的,所述拉伸机构包括拉伸组件和调节组件,所述纺织机架的内壁处安装有固定板,所述拉伸组件安装在固定板的顶端表面,所述调节组件安装在拉伸组件的外侧表面。

4、进一步的,所述拉伸组件包括固定轴和活动卡环,所述固定轴安装在固定板的顶端表面,两个所述活动卡环活动套装在固定轴的外侧表面,所述活动卡环的外侧表面安装有牵引板,所述牵引板的一侧表面开设有牵引槽,所述固定板的顶端表面开设有弧形槽,所述弧形槽的内壁处活动安装有摆动轴,所述摆动轴的顶端表面连接至牵引板的底端表面,所述固定板的顶端表面安装有导向辊。

5、进一步的,所述调节组件包括调节机构包括电磁铁和磁铁环,所述电磁铁安装在固定板的顶端表面,所述电磁铁的外侧表面安装有水平轴,所述磁铁环活动套装在水平轴的外侧表面,所述磁铁环和摆动轴之间活动连接有联动轴。

6、进一步的,所述固定板的顶端表面安装有两个相对设置的电动伸缩杆,两个所述电动伸缩杆的输出端末端表面分别安装有红外测距仪。

7、进一步的,所述张力控制系统包括参数模型建立单元、数据录入单元、模型分析单元、张力调节单元和汇聚点检测单元;

8、参数模型建立单元根据赛络纺加工过程中粗纱a和粗纱b的纤维长度,建立须条间距最佳值x相关参数模型,分析限位长度与须条间距最佳值x之间的影响因子,通过参数模型的计算得到每一限位长度加工时对应的须条间距最佳值x;

9、数据录入单元获取紧密赛络纺纱线加工前将待加工的粗纱a和粗纱b的纤维长度数据,将纤维长度数据发送至模型分析单元并保存;

10、模型分析单元获取限位长度数据后代入参数模型中,得到工艺参数值数据;

11、张力调节单元获取工艺参数值数据后,控制流经电磁铁的电流大小,进而改变电磁铁所带磁性大小,使得电磁铁与磁铁环之间的磁性排斥力对应改变,在磁铁环的移动过程中调整两个牵引板之间的夹角,使得粗纱a和粗纱b之间的须条间距达到最佳值;

12、汇聚点检测单元通过红外测距仪测距分析得到汇聚点的坐标位置,根据汇聚点的实时坐标验证须条间距最佳值的准确性。

13、进一步的,建立须条间距最佳值x相关参数模型的具体方法如下:

14、s1、粗纱a和粗纱b经过喂给罗拉牵引至拉伸机构,粗砂a纤维长度la与粗纱b的纤维长度lb相同,在牵引过程中粗纱a和粗纱b受到相同的牵引张力f;

15、s2、赛络纺纱线加工过程中的纱线运动行径在汇聚点g处,粗纱a和粗纱b通过加捻并合;

16、s3、根据运动方程,计算汇聚点的位置坐标g(x,y);

17、其中α和β分别为粗纱a和粗纱b的合股螺旋角,

18、x0=e1sinωxt,y0=e2sinωyt,

19、令

20、得到其中e1和e2分别为纤维长度la和纤维长度lb的平衡系数;

21、s4、进一步得到须条间距最佳值x的相关模型其中r为粗砂a和粗纱b的扭转长度。

22、8、根据权利要求6所述的紧密赛络纺纱线的智能加工装置,其特征在于,得到工艺参数值数据的具体方法如下:

23、sⅰ、计算成纱c的平衡捻度:得到合股螺旋角β;

24、sⅱ、由于合股螺旋角β与牵引板和水平轴之间的夹角θ相同,可知磁铁环至水平轴末端的长度其中a为牵引板的长度,其中b为联动轴的长度,根据sd的数值获得工艺参数值数据。

25、进一步的,通过红外测距仪测距分析得到汇聚点的坐标位置的具体方法为:

26、s①、以固定板的一边角为原点,以固定板的横向位置为横坐标,以固定板的纵向位置为纵坐标,以位移xto为坐标单位建立汇聚点的坐标系;

27、s②、随着电动伸缩杆的缩短,红外测距仪自粗纱a和粗纱b两侧移动,以位移xto为间隔,通过红外测距仪分别获取粗纱a和粗纱b与距离红外测距仪之间的间距sa和sb;

28、s③、计算sa和sb的间距差值sr=|sa-sb|,当sr=0时,此时粗纱a和粗纱b处于汇聚点,获取汇聚点的坐标位置。

29、综上所述,由于采用了上述技术方案,本发明的有益效果是:该紧密赛络纺纱线的智能加工装置,根据粗纱a和粗纱b的纤维长度调整两个牵引板之间的夹角大小,从而实现对牵引强度的调整,通过控制流经电磁铁的电流大小,进而改变电磁铁所带磁性大小,使得电磁铁与磁铁环之间的磁性排斥力对应改变,在磁铁环的移动过程中调整两个牵引板之间的夹角,使得粗纱a和粗纱b之间的须条间距达到最佳值,从而降低加工过程中的牵拉错误,提高了产品品质。

技术特征:

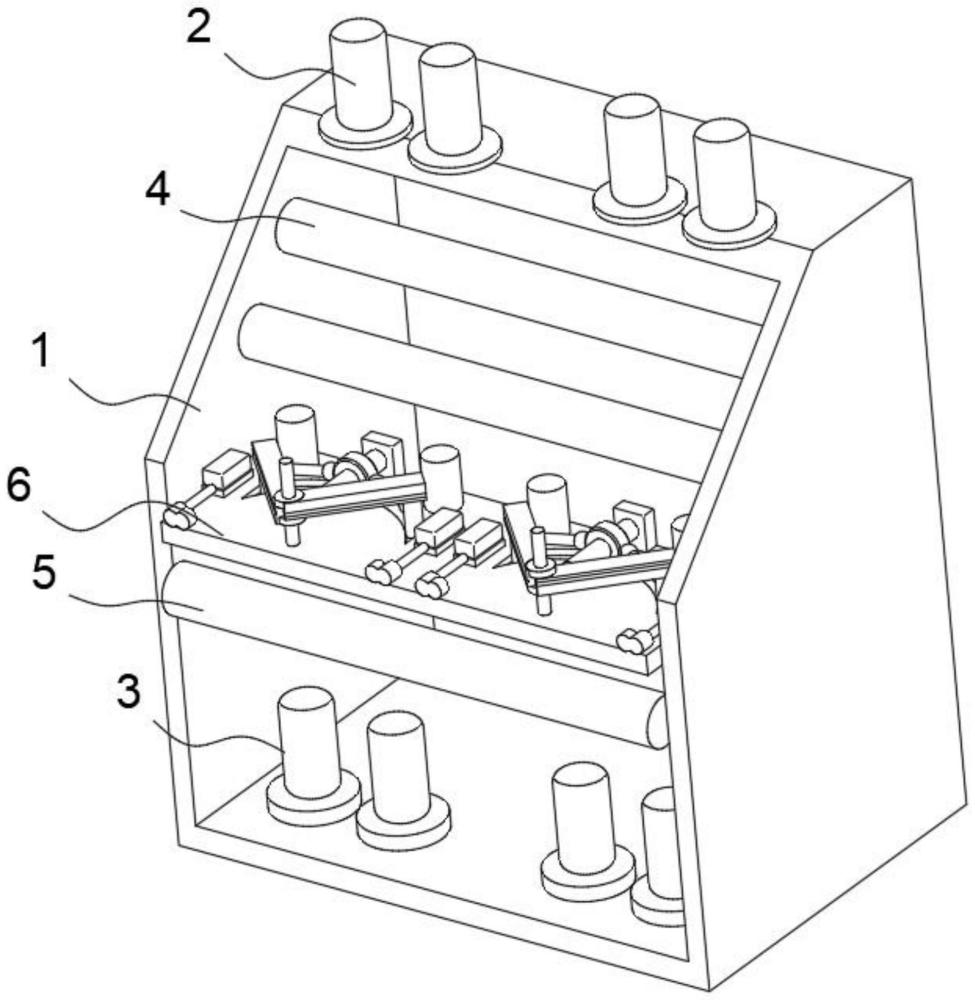

1.一种紧密赛络纺纱线的智能加工装置,包括纺织机架(1)和张力控制系统,其特征在于,所述纺织机架(1)的顶端表面安装有粗纱线轴(2),所述纺织机架(1)的内部安装有动力系统,所述动力系统的输出端安装有收卷轴(3),所述纺织机架(1)的内部安装有拉伸机构,所述拉伸机构的一侧安装有喂给罗拉(4),所述拉伸机构的另一侧安装有牵引罗拉(5)。

2.根据权利要求1所述的紧密赛络纺纱线的智能加工装置,其特征在于,所述拉伸机构包括拉伸组件和调节组件,所述纺织机架(1)的内壁处安装有固定板(6),所述拉伸组件安装在固定板(6)的顶端表面,所述调节组件安装在拉伸组件的外侧表面。

3.根据权利要求2所述的紧密赛络纺纱线的智能加工装置,其特征在于,所述拉伸组件包括固定轴(7)和活动卡环(8),所述固定轴(7)安装在固定板(6)的顶端表面,两个所述活动卡环(8)活动套装在固定轴(7)的外侧表面,所述活动卡环(8)的外侧表面安装有牵引板(9),所述牵引板(9)的一侧表面开设有牵引槽(10),所述固定板(6)的顶端表面开设有弧形槽(11),所述弧形槽(11)的内壁处活动安装有摆动轴(12),所述摆动轴(12)的顶端表面连接至牵引板(9)的底端表面,所述固定板(6)的顶端表面安装有导向辊(13)。

4.根据权利要求2所述的紧密赛络纺纱线的智能加工装置,其特征在于,所述调节组件包括调节机构包括电磁铁(14)和磁铁环(19),所述电磁铁(14)安装在固定板(6)的顶端表面,所述电磁铁(14)的外侧表面安装有水平轴(15),所述磁铁环(19)活动套装在水平轴(15)的外侧表面,所述磁铁环(19)和摆动轴(12)之间活动连接有联动轴(16)。

5.根据权利要求2所述的紧密赛络纺纱线的智能加工装置,其特征在于,所述固定板(6)的顶端表面安装有两个相对设置的电动伸缩杆(17),两个所述电动伸缩杆(17)的输出端末端表面分别安装有红外测距仪(18)。

6.根据权利要求1所述的紧密赛络纺纱线的智能加工装置,其特征在于,所述张力控制系统包括参数模型建立单元、数据录入单元、模型分析单元、张力调节单元和汇聚点检测单元;

7.根据权利要求6所述的紧密赛络纺纱线的智能加工装置,其特征在于,建立须条间距最佳值x相关参数模型的具体方法如下:

8.根据权利要求6所述的紧密赛络纺纱线的智能加工装置,其特征在于,得到工艺参数值数据的具体方法如下:

9.根据权利要6所述的紧密赛络纺纱线的智能加工装置,其特征在于,通过红外测距仪(18)测距分析得到汇聚点的坐标位置的具体方法为:

技术总结

本发明公开了一种紧密赛络纺纱线的智能加工装置,涉及纺织设备技术领域,包括纺织机架和张力控制系统,纺织机架的顶端表面安装有粗纱线轴,纺织机架的内部安装有动力系统,动力系统的输出端安装有收卷轴,纺织机架的内部安装有拉伸机构,拉伸机构的一侧安装有喂给罗拉,拉伸机构的另一侧安装有牵引罗拉;本发明根据粗纱A和粗纱B的纤维长度调整两个牵引板之间的夹角大小,从而实现对牵引强度的调整,通过控制流经电磁铁的电流大小,使得电磁铁与磁铁环之间的磁性排斥力对应改变,在磁铁环的移动过程中调整两个牵引板之间的夹角,使得粗纱A和粗纱B之间的须条间距达到最佳值,从而降低加工过程中的牵拉错误,提高了产品品质。

技术研发人员:李红光,王平,厉凤强,孙兵,陈长斌,牛朝伟,冉洁桥,雷小强,邹钱英,刘浩池,李月中,高四峰,石长彬,赵宇,李大洋,苟富刚,张彦斌,孙婷婷,骆丽娜,王利清,甘玲波,于培琦,刘海燕,布萨热木,刘鹏科

受保护的技术使用者:新疆新聚丰特种纱业有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!