一种PET废旧物再生聚酯纤维的方法与流程

本发明涉及化纤生产,尤其是一种pet废旧物再生聚酯纤维的方法。

背景技术:

1、聚酯纤维是以精对苯二甲酸(pta)或对苯二甲酸二甲酯(dmt)和乙二醇(eg)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物-聚对苯二甲酸乙二醇酯(pet),进一步经熔融纺丝和后处理制成的纤维。作为半结晶高分子聚合物具有良好的热塑性,普遍应用于服用、包装、生物、生产加工等各个领域。

2、随着聚酯涤纶产业的快速大规模发展,虽然pet不会直接对环境造成危害,但由于其使用后的废旧品数目巨大且对大气和微生物试剂的抵抗性很强,pet废旧物已成为全球性的环境污染有机物。目前常见的对pet废旧物的处理方法有填埋、焚烧及回收利用,填埋和焚烧处理方法最为简单,但其对环境将造成一定的污染,降解回收再生是处理pet废旧物有效而科学的途径,但由于pet结构致密、结晶度高、自然降解时间很长。目前回收利用率不足20%,占比还很小,引发一系列能源消耗和环境污染问题。在实际应用中对pet废旧物的再生方法有物理法再生和化学法再生,传统的物理法再生优点是成本低、操作简单,缺点是品质降级再生、无法实现闭环回收,有二次污染;传统的化学法再生优点是部分可实现闭环回收、单一再生产品可媲美原生材料,缺点是工艺复杂、成本高昂;显然传统的回收再生法不能实现pet废旧物的永续循环利用。

3、因此,研究一种pet废旧物再生聚酯纤维极具现实意义。

技术实现思路

1、本发明为了解决上述技术不足而提供一种pet废旧物再生聚酯纤维的方法,能实现pet废旧物实现永续循环利用,再生聚酯纤维。

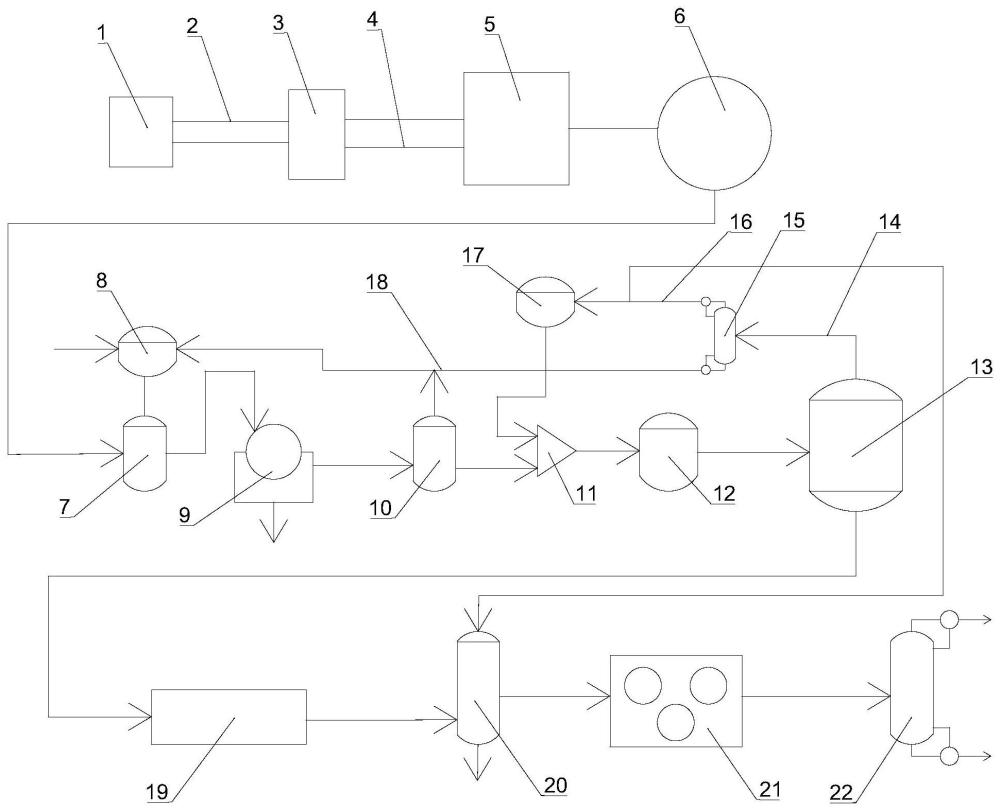

2、本发明公开了一种pet废旧物再生聚酯纤维的方法,具体包括如下步骤:

3、(1)pet废旧物预处理;

4、(2)再生dmt合成;

5、(3)dmt分离纯化;

6、(4)再生pet及纺丝;

7、其中:(1)pet废旧物预处理为:先对pet废旧物中的非pet材质进行剔除,然后对pet废旧物进行破碎、造粒、烘干;

8、(2)再生dmt合成为:将步骤(1)处理后的pet废旧物喂入醇解反应釜,添加乙二醇进行醇解反应,反应后过滤去除固态杂质,得到粗产物bhet,将粗产物bhet与甲醇混合输送至酯交换反应釜,得到粗产物dmt;

9、(3)dmt分离纯化为:将粗产物dmt输送至蒸馏罐,蒸馏后的dmt输送至精馏塔进行提纯,得到高纯度dmt产品;

10、(4)再生pet及纺丝为:将步骤(3)得到的高纯度dmt产品作为原料,以聚合装置制得再生pte产品,通过纺丝装置制备再生聚酯纤维。

11、对pet废旧物进行破碎的过程采用剪切式双轴破碎机,对pet废旧物进行烘干的过程采用回转式烘干机。

12、pet废旧物的预处理是将pet废旧物中的非pet材质进行分拣剔除,如织物的纽扣、拉链等辅料。其分拣方式可以采用全自动分拣设备或者半自动分拣设备,甚至可以采用人工分拣均可,具体不作限定。

13、其中破碎过程中采用的剪切式双轴破碎机是现有设备,具体结构不在此进行赘述。其能对pet废旧物进行快速高效破碎。对破碎后的pet废旧物进行造粒,造粒采用现有设备,造粒后的pet废旧物需要进行烘干,采用回转式烘干机,烘干效率高,其回转式烘干机为现有技术设备,具体结构不在此进行赘述。当然,对于破碎设备、烘干设备也可以采用其他相应设备。

14、步骤(2)中醇解反应的工艺条件为:乙二醇与pet废旧物的质量投料比为2:1,醇解催化剂的添加量为pet废旧物质量的0.2%,温度控制在200℃±5℃,解聚时间为3-5h。在此条件下,醇解过程中乙二醇的用量大幅下降,实际利用率最高,解聚废液中未反应的乙二醇含量低,减少乙二醇的用量的同时,减轻了对乙二醇回收的负荷,降低了生产成本,适用于大规模工业化生产。

15、步骤(2)中酯交换反应的工艺条件为:甲醇与粗产物bhet的质量投料比为3:1,酯交换催化剂的添加量为粗产物bhet质量的0.15%,温度控制在65℃±5℃,反应时间为3-4h。

16、步骤(3)中蒸馏罐的工艺条件为温度控制在180℃±5℃,液位控制在15-70%,气液分离后的液相产物进入精馏塔中,精馏塔的工艺条件为290℃±10℃,精馏时间为2-5h,馏出物dmt经冷却结晶、干燥得到高纯度dmt产品。蒸馏罐上部挥发出的乙二醇、气液分离后所得的气相混合物一并经管道输送至回收塔,实现分离。其中气液分离后所得的气相混合物主要是甲醇。其中回收塔为现有已知设备,对其结构不作具体描述。回收的乙二醇返回乙二醇罐,回收的甲醇返回甲醇罐永续循环利用。精馏塔精制提纯过程中上部馏出物制得高纯度dmt产品,其中高纯度dmt产品的含量达到99%。

17、步骤(3)中,蒸馏后的dmt先经过过滤设备进行过滤后,输送至甲醇洗脱罐进行洗脱处理,再输送至离心分离设备进行分离后输送至精馏塔。所述过滤设备为卧式连续过滤分离,该过滤设备为现有产品,具体结构不进行赘述,实现高效过滤去除杂质、棉等非涤成分的固态层;所述离心分离设备为三级离心式,其也为现有设备,具体结构不赘述,实现有效脱除含颜料、有机不溶物的液态层;所述甲醇洗脱为立式塔釜,实现再生dmt的分离纯化。

18、其中蒸馏罐的结构为:立式夹套罐体,内设加热盘管且带搅拌器,搅拌器位于盘管内圈,蒸馏再熔气液分离回收工艺提纯产物dmt,实现了送精馏塔前的粗产物中dmt含量提高到93%以上,减轻了后道精馏系统的负荷,降低了生产成本及能耗,提高了再生高纯dmt精馏产量收率;再结合物理、化学提纯方法,最终制得高纯度dmt产品。

19、其中:蒸馏再熔气液分离回收工艺是指将粗dmt产品加热熔融、蒸馏,馏出的物料主要包括气态和液态甲醇及熔融dmt,通过气液分离器回收dmt。液相dmt进入精馏塔进一步提纯,气相再回收。

20、制备的高纯度dmt产品作为优质再生原料,输送至现有配套的聚合装置制得再生pet产品,切片或熔体通过管道输送至现有纺丝装置,配套可灵活操控的连续法、间歇法和半连续法在线添加系统,最终制得再生聚酯纤维系列产品。此配套的聚合装置和纺丝装置采用现有成熟工艺技术,故不再赘述。

21、本发明所得到的一种pet废旧物再生聚酯纤维的方法,自主创新系统化开发优化了预处理技术、再生dmt合成及精制技术、高纯度dmt分离纯化关键技术工艺流程,实现了高纯度再生dmt的制备,进一步配套后道现有聚合纺丝工艺装置制备出性能优异的再生聚酯纤维,能满足高值化再生聚酯产品的开发需求。其中采用新技术路线醇解-酯交换相结合化学再生工艺,同时实现解聚、酯交换、蒸馏工段的乙二醇、甲醇循环回收利用,实现了再生工艺的绿色化。

技术特征:

1.一种pet废旧物再生聚酯纤维的方法,其特征是:具体包括如下步骤:

2.根据权利要求1所述的一种pet废旧物再生聚酯纤维的方法,其特征是:对pet废旧物进行破碎的过程采用剪切式双轴破碎机,对pet废旧物进行烘干的过程采用回转式烘干机。

3.根据权利要求1所述的一种pet废旧物再生聚酯纤维的方法,其特征是:步骤(2)中醇解反应的工艺条件为:乙二醇与pet废旧物的质量投料比为2:1,醇解催化剂的添加量为pet废旧物质量的0.2%,温度控制在200℃±5℃,解聚时间为3-5h。

4.根据权利要求1所述的一种pet废旧物再生聚酯纤维的方法,其特征是:步骤(2)中酯交换反应的工艺条件为:甲醇与粗产物bhet的质量投料比为3:1,酯交换催化剂的添加量为粗产物bhet质量的0.15%,温度控制在65℃±5℃,反应时间为3-4h。

5.根据权利要求1所述的一种pet废旧物再生聚酯纤维的方法,其特征是:步骤(3)中蒸馏罐的工艺条件为温度控制在180℃±5℃,液位控制在15-70%,气液分离后的液相产物进入精馏塔中,精馏塔的工艺条件为290℃±10℃,精馏时间为2-5h,馏出物dmt经冷却结晶、干燥得到高纯度dmt产品。

6.根据权利要求1所述的一种pet废旧物再生聚酯纤维的方法,其特征是:步骤(3)中,蒸馏后的dmt先经过过滤设备进行过滤后,输送至甲醇洗脱罐进行洗脱处理,再输送至离心分离设备进行分离后输送至精馏塔。

技术总结

本发明涉及化纤生产技术领域,尤其是一种PET废旧物再生聚酯纤维的方法,具体包括如下步骤:(1)PET废旧物预处理;(2)再生DMT合成;(3)DMT分离纯化;(4)再生PET及纺丝。本发明所得到的一种PET废旧物再生聚酯纤维的方法,自主创新系统化开发优化了预处理技术、再生DMT合成及精制技术、高纯度DMT分离纯化关键技术工艺流程,实现了高纯度再生DMT的制备,进一步配套后道现有聚合纺丝工艺装置制备出性能优异的再生聚酯纤维,能满足高值化再生聚酯产品的开发需求。其中采用新技术路线醇解‑酯交换相结合化学再生工艺,同时实现解聚、酯交换、蒸馏工段的乙二醇、甲醇循环回收利用,实现了再生工艺的绿色化。

技术研发人员:陈雄,冯斌,褚冬生,郑伟,唐晓凯,赵飞,王威武,钱朋超,崔利,吴小玲,谢家豪,袁荣宽

受保护的技术使用者:新凤鸣集团股份有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!