一种基于溶液吹纺技术的高卷曲超细纤维及其制备方法

本发明涉及纺丝,尤其涉及一种基于溶液吹纺技术的高卷曲超细纤维及其制备方法。

背景技术:

1、常用的制备纤维的方法包括湿法纺丝、熔喷纺丝、离心纺丝、静电纺丝、溶液吹纺等。不同纺丝方法,所制备纤维的结构存在差异,其中,湿法纺丝难以制备平均纤维直径在500nm以下的纤维,熔喷纺丝制备的纤维直径也较粗,并且适用的纤维种类十分有限,离心纺丝获得的纤维分布不均匀且结构不稳定,静电纺丝是目前制备超细纤维较为简便的方法,然而,静电纺丝生产效率较低。溶液吹纺可以实现大通量制备超细纤维,但目前所制得的超细纤维结构单一。

2、为了提高超细纤维的应用性能,对超细纤维进行结构设计,是非常重要的,而卷曲结构对于超细纤维则而言,可以降低超细纤维聚集体的平均孔径,增加超细纤维聚集体的孔隙率,提升超细纤维的综合性能,在多个领域有潜在应用价值。但是上述制备超细纤维的方法中,即便可以得到卷曲纤维,也存在卷曲程度不高或者生产效率低的问题。

技术实现思路

1、本发明提供一种基于溶液吹纺技术的高卷曲超细纤维及其制备方法,用以解决现有技术中难以实现高卷曲结构的超细纤维的高效率制备的缺陷。

2、第一方面,本发明提供一种超细纤维聚集体,采用溶液吹纺技术制备得到,包括:直径小于1μm的卷曲超细纤维且其中卷曲超细纤维的平均弯折角度大于等于100°。

3、传统的溶液吹纺技术较少提及其在制备卷曲超细纤维上的潜力,本发明在研究溶液吹纺技术实现超细纤维量产的过程中发现,通过改变纺丝射流的状态,可以得到一种综合应用性能显著优于现有超细纤维的卷曲超细纤维,该纤维不仅具备卷曲结构,更重要的是,其平均弯折角度可达100°以上,这使得溶液吹纺技术所得的超细纤维聚集体中,超细纤维之间形成更加复杂的连接关系,可以丰富超细纤维聚集体的结构,从而显著增加了超细纤维聚集体在应用方面的优势,为以溶液吹纺技术为基础制备超细纤维聚集体时,优化超细纤维聚集体的孔隙率、密度、热导率、透气率、透湿率、疏水性等提供了一种全新的技术思路。

4、对于超细纤维聚集体而言,弯折角度大于等于100°的卷曲超细纤维的占比越大,其结构孔隙率越高,材料的回复性和稳定性越好,在应用方面的优势越突出,根据本发明提供的所述超细纤维聚集体,所述超细纤维聚集体中弯折角度大于等于90°的卷曲超细纤维占纤维总数量的50%以上,优选为60%以上。

5、根据本发明提供的所述纤维聚集体,所述超细纤维聚集体的孔隙率大于等于90%,优选为90%~99.999%。

6、本发明的卷曲超细纤维的弯折角度更大,因此平均孔隙率更高,平均孔径更小,进一步地,卷曲超细纤维的比表面积更大,所以在吸附领域,本发明所制备的弯折角度大于等于90°的卷曲超细纤维具有更大优势,同时卷曲超细纤维内部阻滞大量静止空气,可以有效降低多种传导速率,如热传导、声波传导、电磁传导,还可以有效存储空气、液体等,此外,卷曲超细纤维内部可掺杂大量第二相颗粒,用于制备功能型纤维,如红外吸收纤维等。总之,本发明上述尺寸的纤维材料在吸附、传导、阻隔等领域有应用优势和前景,例如,保暖、吸油、过滤、止血、消炎、抗辐射、吸音、降噪等。

7、根据本发明提供的所述纤维聚集体,所述卷曲超细纤维的成分包括有机高分子、无机非金属、金属中的一种或者两种以上的组合。

8、第二方面,本发明还提供如上所述超细纤维聚集体的制备方法,包括:以纺丝溶液为原料,采用溶液吹纺技术制得;

9、所述溶液吹纺技术包括:所述纺丝溶液经气流射流作用从纺丝孔喷出后,继而经气流场作用发生牵伸和上下鞭动成型;

10、所述气流场包括层流段和湍流段,所述纺丝溶液形成的纺丝射流的直线段长度大于所述层流段长度。

11、本发明中所述气流场的起始位置定义在纺丝孔出口处,即层流段的起始端在纺丝孔出口处。

12、本发明中所述纺丝射流的起始位置定义在纺丝孔出口处,即纺丝射流的直线段的起始端在纺丝孔出口处。

13、试验发现,溶液吹纺技术在制备卷曲形态的纤维时具备一定的潜力,本发明充分利用湍流段的作用,并发现,湍流段的位置以及从纺丝孔出口处形成的直线段纺丝射流的长度对于形成平均弯折角度大于等于100°的卷曲超细纤维非常重要。若层流段太长,会导致纺丝射流直线段长度太长,从而导致超细纤维成型效果差、细化效果差、纺丝产量低、喷滴、超细纤维卷曲程度低、材料不蓬松等问题。

14、根据本发明提供的所述超细纤维聚集体的制备方法,所述纺丝溶液形成的纺丝射流的直线段长度与所述层流段长度的比值大于等于2;优选地,所述层流段长度小于5mm。

15、根据本发明提供的所述超细纤维聚集体的制备方法,所述纺丝溶液形成的纺丝射流的直线段长度与所述层流段长度的比值大于等于2.5。

16、根据本发明提供的所述超细纤维聚集体的制备方法,所述纺丝孔沿中心轴方向的孔道长度为0.5mm~3mm;所述纺丝孔横截面的等效直径取值范围为0.2mm~2.0mm。

17、根据本发明提供的所述超细纤维聚集体的制备方法,所述纺丝溶液的供液速率为0.5~10ml/min,所述气流射流的速度为2~30m/s,接收距离为40cm以上。

18、根据本发明提供的所述超细纤维聚集体的制备方法,所述气流压力为0.08mpa以上。

19、根据本发明提供的所述超细纤维聚集体的制备方法,多个所述纺丝孔位于无针头的纺丝机构上;

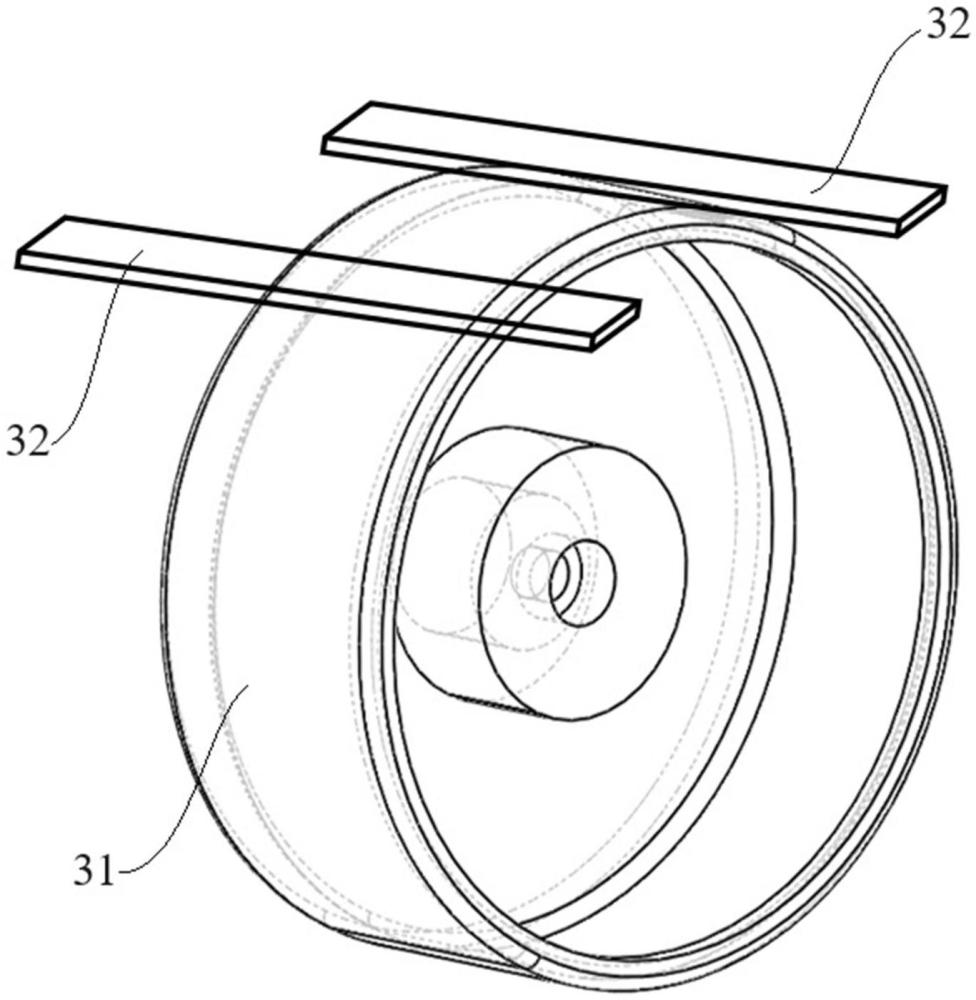

20、所述纺丝机构包括中空结构的圆柱形滚筒,在所述滚筒的侧壁上形成有多个贯穿的孔道,所述孔道即为所述纺丝孔。

21、根据本发明提供的所述超细纤维聚集体的制备方法,所述孔道沿所述滚筒的周向设置多排;位于相邻两排的孔道之间的夹角取值范围为0.5°~2°;相邻两个所述孔道之间的间距小于1.2mm。本发明的上述夹角是指孔道中心轴方向上形成的夹角。

22、根据本发明提供的所述超细纤维聚集体的制备方法,所述滚筒壁面的孔隙率取值范围为40%~99.9%。

23、根据本发明提供的所述超细纤维聚集体的制备方法,所述滚筒的线速度的取值范围为0.1m/s~10m/s。

24、根据本发明提供的所述超细纤维聚集体的制备方法,在所述孔道的内壁面上设有至少一个凸起,沿所述孔道横截面方向测量,所述凸起的高度小于所述孔道横截面的等效半径。

25、本发明提供的一种基于溶液吹纺技术的高卷曲超细纤维及其制备方法,通过设计溶液吹纺技术中纤维成型初期的气流场,使纤维在成型初期经湍流段作用发生牵伸和上下鞭动成型,可以显著提升超细纤维的平均弯折角度至100°以上,从而提升所得超细纤维聚集体的孔隙率,拓宽超细纤维及其聚集体的应用范围。

技术特征:

1.一种超细纤维聚集体,采用溶液吹纺技术制备得到,其特征在于,包括:直径小于1μm的卷曲超细纤维且其中卷曲超细纤维的平均弯折角度大于等于100°。

2.根据权利要求1所述超细纤维聚集体,其特征在于,所述超细纤维聚集体中弯折角度大于等于90°的卷曲超细纤维占纤维总数量的50%以上,优选为60%以上。

3.根据权利要求1所述纤维聚集体,其特征在于,所述超细纤维聚集体的孔隙率为90%~99.999%。

4.根据权利要求1~3中任一项所述纤维聚集体,其特征在于,所述卷曲超细纤维的成分包括有机高分子、无机非金属、金属中的一种或者两种以上的组合。

5.权利要求1~4中任一项所述超细纤维聚集体的制备方法,其特征在于,包括:以纺丝溶液为原料,采用溶液吹纺技术制得;

6.根据权利要求5所述超细纤维聚集体的制备方法,其特征在于,所述纺丝溶液形成的纺丝射流的直线段长度与所述层流段长度的比值大于等于2;优选地,所述层流段长度小于5mm。

7.根据权利要求5所述超细纤维聚集体的制备方法,其特征在于,所述纺丝溶液形成的纺丝射流的直线段长度与所述层流段长度的比值大于等于2.5。

8.根据权利要求5~7中任一项所述超细纤维聚集体的制备方法,其特征在于,所述纺丝孔沿中心轴方向的孔道长度为0.5mm以上;所述纺丝孔横截面的等效直径取值范围为0.2mm~2.0mm。

9.根据权利要求5~8中任一项所述超细纤维聚集体的制备方法,其特征在于,所述纺丝溶液的供液速率为0.5~10ml/min,所述气流射流的速度为2~30m/s,接收距离为40cm以上;优选地,所述气流压力为0.08mpa以上。

10.根据权利要求5~9中任一项所述超细纤维聚集体的制备方法,其特征在于,多个所述纺丝孔位于无针头的纺丝机构上;

11.根据权利要求10所述超细纤维聚集体的制备方法,其特征在于,所述孔道沿所述滚筒的周向设置多排;位于相邻两排的孔道之间的夹角取值范围为0.5°~2°;相邻两个所述孔道之间的间距小于1.2mm。

12.根据权利要求10或11所述超细纤维聚集体的制备方法,其特征在于,所述滚筒壁面的孔隙率取值范围为40%~99.9%。

13.根据权利要求10~12中任一项所述超细纤维聚集体的制备方法,其特征在于,所述滚筒的线速度的取值范围为0.1m/s~10m/s。

14.根据权利要求10~13中任一项所述超细纤维聚集体的制备方法,其特征在于,在所述孔道的内壁面上设有至少一个凸起,沿所述孔道横截面方向测量,所述凸起的高度小于所述孔道横截面的等效半径。

15.权利要求1~4中任一项所述超细纤维聚集体或者权利要求5~14中任一项所述中任一项所述超细纤维聚集体的制备方法制得的超细纤维聚集体在吸附、传导和阻隔中的应用。

技术总结

本发明涉及纺丝技术领域,提供一种基于溶液吹纺技术的高卷曲超细纤维及其制备方法,由溶液吹纺技术制备的高卷曲超细纤维聚集体,包括直径小于1μm的卷曲超细纤维且其中卷曲超细纤维的平均弯折角度大于等于100°。所述溶液吹纺技术包括:纺丝溶液经气流射流作用从纺丝孔喷出后,继而经湍流场作用发生牵伸和上下鞭动成型;所述气流场包括层流段和湍流段,所述纺丝溶液形成的纺丝射流的直线段长度大于所述层流段长度。本发明通过设计溶液吹纺技术中纤维成型初期的气流场,使纤维在成型初期经湍流场作用成型,可以显著提升超细纤维的平均弯折角度至100°以上,从而提升所得超细纤维聚集体的孔隙率,拓宽超细纤维及其聚集体的应用范围。

技术研发人员:程泽堃,伍晖

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!