一种仿生银蚁毛发的辐射相变降温纤维的制造工艺

本发明涉及纺织用纤维、调温纤维制备,尤其是一种仿生银蚁毛发的辐射相变降温纤维的制造工艺。

背景技术:

1、辐射降温织物能够通过反射太阳光降低太阳光的光热效应及主动向环境发射红外线带走织物的热量以降低覆盖物体表面温度的一类新兴智能织物,其无需消耗任何能源就能降温的特性使其成为一种绿色、环保的热管理方案,可以广泛应用于服装、建筑、户外设施等领域。目前文献报道的辐射降温纤维成型或改性方法包括:1.静电纺丝;2.掺杂纳米粒子;3.相分离法构造多孔结构等。

2、然而,静电纺丝成型设备昂贵、纤维产量低、生产消耗有机溶剂,而且得到的无纺布强度低,不具有胜任承受日常穿着、洗涤的力学强度。另一方面,构造多孔结构会不可避免地使纤维强度下降

3、为此,我们提出一种仿生银蚁毛发的辐射相变降温纤维的制造工艺解决上述问题。

技术实现思路

1、本发明的目的在于提供一种仿生银蚁毛发的辐射相变降温纤维的制造工艺。

2、为实现上述目的,本发明提供如下技术方案:

3、一种仿生银蚁毛发的辐射相变降温纤维的制造工艺,具体包括以下步骤:

4、s1、喷丝孔的设计:喷丝孔按一定比例缩放以生产不同直径的纤维;

5、s2、相变胶囊的选择:相变胶囊选用二氧化硅作为壳材,具备耐受熔融挤出温度和压力的特性,在芯材的选择上,采用相变温度为35℃的正二十烷;

6、s3、混料:将一定比例的光散射微纳粒子与高分子原料混合,并将混合料投入双螺杆挤出机中混合挤出造粒;

7、s4、熔融纺丝工序:熔融纺丝工序使用螺杆挤出机。

8、进一步的,所述s1中的喷丝孔中心为y型,角位为圆弧形。

9、进一步的,所述步骤s1中的喷丝孔边和角均为为圆弧形。

10、进一步的,所述步骤s2中相变胶囊,根据纤维工作环境的差异,可以通过与正十八烷、正二十二烷的复配,实现定制调温温度的目的。

11、进一步的,所述步骤s3中光散射微纳粒子的质量比为5%-25%,光散射粒子可选择为二氧化硅壳材的相变胶囊。

12、进一步的,所述步骤s3中高分子原料可选择聚乳酸、高密度聚乙烯、聚偏氯二氯乙烯及其衍生物、醋酸纤维中的一种。

13、进一步的,所述步骤s4中,挤出机喷丝板装配、温度参数如下:

14、原料切片在60°~80℃的鼓风烘箱内干燥30分钟~60分钟;机筒温度设置到对应材料的加工温度,模具温度比机筒温度低10°~15℃以加快挤出丝的冷却定形;待喷丝口出丝后,将挤出的丝固定在牵引机上并开始牵伸,牵伸速度40m/s~100m/s,螺杆挤出速度应与牵伸速度匹配,使得丝既连续不断又不会形成挂滴,在匹配的速度范围内,通过改变螺杆挤出速度和牵伸速度可以控制生成的丝线的线径。

15、与现有技术相比,本发明的有益效果是:

16、1、产量高,可以大批量连续化生产。

17、2、织成的织物具有优良的强度以及辐射降温性能。

18、3、引入的相变胶囊可以起到光散射降温和相变智能瞬时调温的双重作用。

19、4、工艺适用范围广,可以应用于多种原料。

技术特征:

1.一种仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于,具体包括以下步骤:

2.根据如权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述s1中的喷丝孔中心为y型,角位为圆弧形。

3.根据权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述步骤s1中的喷丝孔边和角均为为圆弧形。

4.根据权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述步骤s2中相变胶囊,根据纤维工作环境的差异,可以通过与正十八烷、正二十二烷的复配,实现定制调温温度的目的。

5.根据权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述步骤s3中光散射微纳粒子的质量比为5%-25%,光散射粒子可选择为二氧化硅壳材的相变胶囊。

6.根据权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述步骤s3中高分子原料可选择聚乳酸、高密度聚乙烯、聚偏氯二氯乙烯及其衍生物、醋酸纤维中的一种。

7.根据权利要求1所述的仿生银蚁毛发的辐射相变降温纤维的制造工艺,其特征在于:所述步骤s4中,挤出机喷丝板装配、温度参数如下:

技术总结

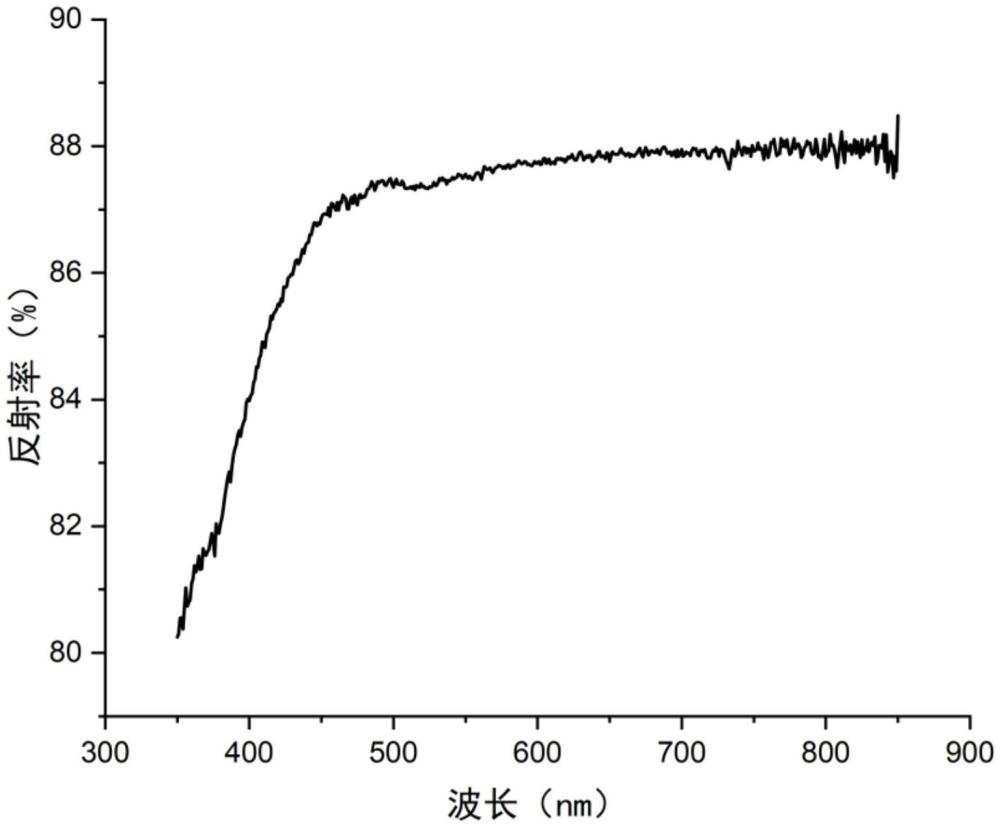

本发明公开了一种仿生银蚁毛发的辐射相变降温纤维的制造工艺,包括以下步骤:S1、喷丝孔的设计:喷丝孔按一定比例缩放以生产不同直径的纤维;S2、相变胶囊的选择:相变胶囊选用二氧化硅作为壳材,具备耐受熔融挤出温度和压力的特性,在芯材的选择上,采用相变温度为35℃的正二十烷;S3、混料:将一定比例的光散射微纳粒子与高分子原料混合,并将混合料投入双螺杆挤出机中混合挤出造粒;S4、熔融纺丝工序:熔融纺丝工序使用螺杆挤出机。本发明对单个熔融挤出机,单个喷丝孔面积为1.7304mm<supgt;2</supgt;时,产量达到0.193g/min每孔(或孔数×94m/min),具有规模化生产的能力;太阳光波长范围内(400~700nm)的反射率达到87%。

技术研发人员:王元丰,代兵,余子璘,张建祥,王宗文

受保护的技术使用者:深圳大学

技术研发日:

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!