一种高纯氧化铝纤维纸的制备方法与流程

本发明属于氧化铝纤维制品,具体涉及一种高纯氧化铝纤维纸的制备方法。

背景技术:

1、氧化铝纤维是一种新型高性能氧化物陶瓷纤维,主要成分是α-al2o3,其具备热导率低、热稳定性好、耐高温、耐化学腐蚀、质轻、绝缘性好、与树脂基体结合良好等优势,在工业高温炉窑、航空航天、交通运输等领域具有十分广泛的应用前景,其中高纯氧化铝纤维中氧化铝含量达到95%以上。

2、氧化铝纤维属于脆性材料,有较低的抗弯折强度。氧化铝中的化学键为离子键,是由铝原子失去最外层电子形成正离子,氧原子得到电子形成氧负离子,两者相互结合形成的。离子键是正负离子间通过静电吸引所产生的化学键,既没有方向性,也没有饱和性。因此,氧化铝纤维柔韧性差,容易导致在裂纹尖端产生应力集中,在外力作用下,裂纹逐渐开裂扩展,最终影响纤维性能。

3、另外现有技术通过溶胶-凝胶法制备氧化铝连续纤维,凝胶纤维在高温煅烧过程中受热分解发生收缩,纤维单丝间产生摩擦形成较强的静电作用,在后续的合股加捻工艺中由于强静电作用影响纤维的成束性,再加上纤维表面不光滑,氧化铝纤维本身柔韧性较差,在加捻过程中受到扭曲力会导致纤维发生断丝现象,影响纤维束的性能,从而影响氧化铝连续纤维的成品制造。

技术实现思路

1、为解决上述背景技术中提到的不足,本发明的目的在于提供一种高纯氧化铝纤维纸的制备方法,采用氧化铝含量超过95%的高纯氧化铝,同时以氧化铝溶胶作为浸渍液,制备的纤维纸具有良好的耐高温性、柔韧性、抗张强度以及耐老化性质。

2、本发明的目的可以通过以下技术方案实现:

3、一种高纯氧化铝纤维纸的制备方法,由如下步骤制成:将凝胶纤维和高纯氧化铝纤维浸泡在氧化铝溶胶中搅拌分散,然后利用氧化铝纤维制纸机抄纸压平,再经过烘干、烧结,制备得到高纯氧化铝纤维纸;

4、所述氧化铝溶胶的制备方法包括以下步骤:

5、a、取结晶氯化铝和去离子水混合均匀,得到氯化铝溶液;

6、b、将铝粉加入至氯化铝溶液中,在机械搅拌的同时置于80~95℃的恒温水浴中加热回流9~18h,得到聚合氯化铝母液;

7、c、将聚合氯化铝母液、硅溶胶、改性聚氨酯和成纤助剂置于80~120℃下混合反应2~5h,得到氧化铝溶胶;

8、所述步骤c中改性聚氨酯的制备方法包括以下步骤:

9、c1、取异佛尔酮二异氰酸酯于反应器中,通氮气保护,加入聚丙二醇和二月桂酸二丁基锡反应2~4h,反应体系降温至70~80℃,加入2,2-二羟甲基丙酸和1,4-丁二醇进行扩链反应3~5h,然后加入烯丙氧基聚乙烯醚进行封端,反应体系降温至35~45℃,滴加三乙胺中和,反应体系降至室温后,加入去离子水高速搅拌乳化,制备得到水性聚氨酯;

10、c2、取氧化锌分散于乙醇和去离子水的混合溶液中,滴加冰醋酸调节体系ph值为4~5,升温至65~80℃,加入γ-甲基丙烯酰氧基丙基三甲氧基硅烷反应10~13h,反应完成后离心、洗涤、干燥,制备得到改性氧化锌;

11、c3、取水性聚氨酯于反应器中,加入甲基丙烯酸甲酯、甲基丙烯酰氧乙基三甲基氯化铵和改性氧化锌搅拌1~3h,然后升温至70~95℃,滴加过硫酸钾溶液,保温反应4~6h,降温出料,制备得到改性聚氨酯。

12、优选地,所述步骤c中成纤助剂包括聚环氧乙烷、醋酸和乳酸,所述聚环氧乙烷、醋酸和乳酸的质量比为7~12:3~5:1~3;所述成纤助剂占氧化铝溶胶质量的0.5~2%。

13、优选地,所述烘干温度为70~95℃,烘干时间为8~12h;控制烧结程序为从室温以0.5~0.7℃/min的升温速率升温至350~400℃,再以1~1.5℃/min的升温速率升温至900~1200℃烧结,保温1~4h后冷却。

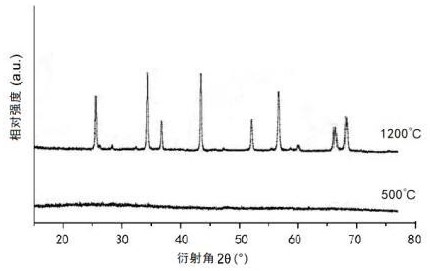

14、优选地,所述高纯氧化铝纤维纸的厚度为0.5~5mm。

15、优选地,所述步骤c1中异佛尔酮二异氰酸酯、聚丙二醇、2,2-二羟甲基丙酸、1,4-丁二醇和烯丙氧基聚乙烯醚的质量比为15~20:24~30:1.5~2:1:10~14。

16、优选地,所述步骤c3中水性聚氨酯、甲基丙烯酸甲酯、甲基丙烯酰氧乙基三甲基氯化铵和改性氧化锌的质量比为40~50:15~23:8~15:4.5~10。

17、优选地,所述高纯氧化铝纤维的制备方法包括以下步骤:

18、(1)制备氧化铝纤维前驱体溶胶:取结晶氯化铝加入去离子水混合均匀,然后加入铝粉搅拌混合,置于80~100℃下回流12~24h,然后加入添加助剂,分散均匀、浓缩,得到氧化铝纤维前驱体溶胶;

19、(2)离心纺丝:利用离心纺丝机离心纺丝得到凝胶纤维;

20、(3)制备高纯氧化铝纤维:将得到的凝胶纤维置于25~65℃下干燥12~36h,然后置于500~1200℃热处理温度下热处理2~8h,得到高纯氧化铝纤维。

21、优选地,所述步骤(1)中去离子水、结晶氯化铝、铝粉和添加助剂的质量比为60~80:10~25:1~5:5~15。

22、优选地,所述步骤(1)中添加助剂包括乳酸、聚乙烯醇和乙醇,所述乳酸、聚乙烯醇和乙醇的质量比为0.5~1:5~15:0.5~1。

23、本发明的有益效果:

24、本发明以氧化铝溶胶作为浸渍液,起到保护氧化铝纤维的作用,使氧化铝纤维免受外力损伤,增加氧化铝纤维的润滑性,同时提高氧化铝纤维的集束性,消除强静电作用,使纤维束能粘接在一起,保持原丝的完整性,避免出现散丝或断丝,从而避免应力集中在单根纤维上,提高氧化铝连续纤维的力学性能,另外本发明采用氧化铝含量超过95%的高纯氧化铝,耐高温性能更好,高温挥发硅蒸汽量低,能适应极高温和更多极端环境下的使用。本发明制备的纤维纸具有良好的耐高温性、柔韧性、抗张强度以及耐老化性质。

25、本发明利用γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性氧化锌,使氧化锌表面接枝双键,然后将水性聚氨酯与甲基丙烯酸甲酯、甲基丙烯酰氧乙基三甲基氯化铵以及改性氧化锌共聚,制备得到改性聚氨酯,其中水性聚氨酯是一种水性环保树脂材料,含有氨基甲酸酯基团和羟基,可以与纤维形成氢键,对纸张起到加固作用,丙烯酸酯拥有更好的耐水性、机械性能及固化速度,与水性聚氨酯具有互补性,甲基丙烯酰氧乙基三甲基氯化铵作为抗静电主体,形成的共聚物分子链中带有稳定的铵阳离子,能够增加聚合物的电荷密度,促进电荷的转移,硅溶胶表面的si-oh与氧化铝溶胶中的al-oh相互作用形成si-o-al化学连接,剩下的si-oh也与相邻的-oh反应脱水生成si-o-si键与al-o-si键,消除了氧化铝表面阴离子空穴,从而提高了过渡相的稳定性,在后续热处理过程中,si-o-al转化成无定型的界面层,有效阻止了过渡相氧化铝微晶的聚集,从而阻止了α-al2o3成核与长大,抑制了α-al2o3相变的发生。

技术特征:

1.一种高纯氧化铝纤维纸的制备方法,其特征在于,由如下步骤制成:将凝胶纤维和高纯氧化铝纤维浸泡在氧化铝溶胶中搅拌分散,然后利用氧化铝纤维制纸机抄纸压平,再经过烘干、烧结,制备得到高纯氧化铝纤维纸;

2.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述步骤c中成纤助剂包括聚环氧乙烷、醋酸和乳酸,所述聚环氧乙烷、醋酸和乳酸的质量比为7~12:3~5:1~3;所述成纤助剂占氧化铝溶胶质量的0.5~2%。

3.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述烘干温度为70~95℃,烘干时间为8~12h;控制烧结程序为从室温以0.5~0.7℃/min的升温速率升温至350~400℃,再以1~1.5℃/min的升温速率升温至900~1200℃烧结,保温1~4h后冷却。

4.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述高纯氧化铝纤维纸的厚度为0.5~5mm。

5.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述步骤c1中异佛尔酮二异氰酸酯、聚丙二醇、2,2-二羟甲基丙酸、1,4-丁二醇和烯丙氧基聚乙烯醚的质量比为15~20:24~30:1.5~2:1:10~14。

6.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述步骤c3中水性聚氨酯、甲基丙烯酸甲酯、甲基丙烯酰氧乙基三甲基氯化铵和改性氧化锌的质量比为40~50:15~23:8~15:4.5~10。

7.根据权利要求1所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述高纯氧化铝纤维的制备方法包括以下步骤:

8.根据权利要求7所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述步骤(1)中去离子水、结晶氯化铝、铝粉和添加助剂的质量比为60~80:10~25:1~5:5~15。

9.根据权利要求7所述的高纯氧化铝纤维纸的制备方法,其特征在于,所述步骤(1)中添加助剂包括乳酸、聚乙烯醇和乙醇,所述乳酸、聚乙烯醇和乙醇的质量比为0.5~1:5~15:0.5~1。

技术总结

本发明涉及氧化铝纤维制品领域,公开了一种高纯氧化铝纤维纸的制备方法,由如下步骤制成:将凝胶纤维和高纯氧化铝纤维浸泡在氧化铝溶胶中搅拌分散,利用氧化铝纤维制纸机抄纸压平后烘干、烧结,制备得到高纯氧化铝纤维纸;氧化铝溶胶的制备方法包括以下步骤:取结晶氯化铝和去离子水混合均匀,得到氯化铝溶液;将铝粉加入至氯化铝溶液中,在机械搅拌的同时置于80~95℃的恒温水浴中加热回流,得到聚合氯化铝母液;将聚合氯化铝母液、硅溶胶、改性聚氨酯和成纤助剂混合反应,得到氧化铝溶胶,本发明采用高纯氧化铝,同时以氧化铝溶胶作为浸渍液,制备的纤维纸具有良好的耐高温性、柔韧性、抗张强度以及耐老化性质。

技术研发人员:夏树杨

受保护的技术使用者:安徽同和晶体新材料股份有限公司

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!