一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法与流程

本发明属于纺织,尤其涉及一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法。

背景技术:

1、毛纺行业因为羊毛纤维细度限制,纺纱工序所纺纱支相对固定,若要提高成纱纱支可采用维纶伴纺,但该工艺操作复杂,环保性差,采用赛络菲尔纺一侧的长丝只增强汇集点以下的纱线,对于左侧短纤维须条没有增强作用,而赛络-长丝复合纺纱方法中,长丝能够一定程度上分担左右两根须条的纺纱张力,但没有起到增强和保护两根须条的作用,仅仅增强了成纱的强度。

2、超高分子量聚乙烯纤维的表面光滑,与羊毛混纱的抱合力差。若采用现有的纺纱工艺混纺,捻度越大,纺纱三角区边缘承受张力增大,会出现羊毛纤维的毛羽增多,断头率增加等问题。

3、因此为保证正常纺纱,要求细纱截面根数不得少于37根,给纺制高支纱以及超高支纱带来明显障碍。目前,采用现有技术生产的超高分子量聚乙烯纤维与纯羊毛或者羊毛混纺纱线,尚达不到制作衣服所需面料的性能。

4、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对上述缺陷,本发明主要提供一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,解决短纤维与超高分子量聚乙烯长丝混纺纱线性能差的技术问题。

2、为了解决上述问题,本发明提供一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,包括如下步骤:

3、s1,纺纱三角区内,长丝与短纤须条在预加捻点进行预加捻处理,使长丝缠绕在短纤须条上,形成预捻纱;

4、s2,纺纱三角区内,两股预捻纱在二次加捻点进行预加捻处理,二者相互缠绕形成纱线;

5、两股所述预捻纱对称分布在二次加捻点的两侧;

6、s3,所述纱线缠绕在细纱锭;所述细纱锭连续转动将纱线收卷成纱。

7、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述长丝为超高分子量聚乙烯长丝;所述短纤须条为羊毛或高支羊毛。

8、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述短纤须条为羊毛与天然纤维或化学纤维的混纺条,且羊毛含量不低于30%。

9、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述细纱锭收卷成纱后,进行蒸纱处理,用于纱线的捻度定型、消除纱线中的内应力。

10、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述蒸纱采用双循环蒸纱工艺,包括:

11、抽真空,获得低温蒸汽,在85-95℃蒸纱10-20min,冷却至室温;

12、之后,再次抽真空,在85-95℃蒸纱10-20min,冷却至室温。

13、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述双循环蒸纱工艺包括:

14、抽真空,获得低温蒸汽,在85℃蒸纱10min,冷却至室温;

15、之后,再次抽真空,在85℃蒸纱10min,冷却至室温。

16、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述双循环蒸纱工艺包括:

17、抽真空,获得低温蒸汽,在95℃蒸纱10min,冷却至室温;

18、之后,再次抽真空,在95℃蒸纱10min,冷却至室温。

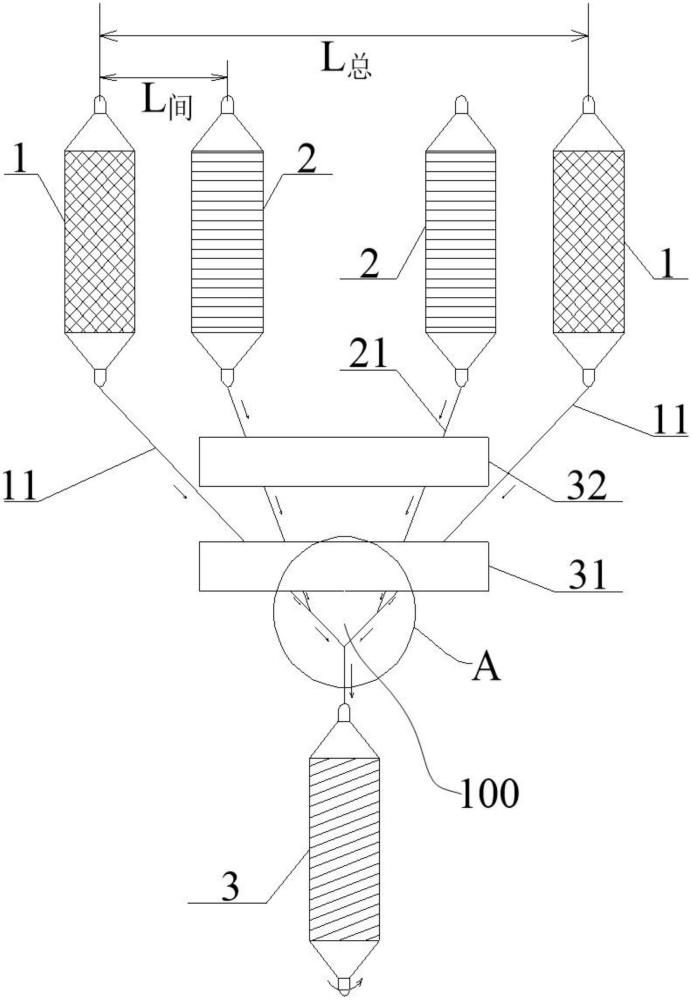

19、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,还包括两对称设置的短纤辊,所述短纤辊上绕接有所述短纤须条;两短纤辊的外侧分别设置一长丝辊,所述长丝辊上绕接有所述长丝;

20、还包括用于导引短纤须条的中罗拉以及导引长丝和短纤须条的前罗拉;沿导引方向设有用于缠绕纱线的所述细纱锭;所述细纱锭与前罗拉之间形成所述纺纱三角区。

21、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述长丝辊1与短纤辊2的距离l间为:8mm;两长丝辊1的距离l总为:24mm;夹角θ为:35-40°。

22、根据本发明的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,所述细纱锭的转速为9000-10000转/min;两股预捻纱加捻的捻系数为140-160。

23、综上,本发明通过在纺纱三角区内,对长丝与短纤须条进行预加捻处理,使短纤须条缠绕在长丝上,形成预捻纱。在预牵伸加捻过程中,短纤须条受长丝保护,不易被拉断,降低了断头率及毛羽数量,减少了起毛、起球等缺陷,提高了的纱体结构的稳定性。同时降低了对短纤须条的原料的品质要求,可以实现使用低支原料纺织高支纱,使用高支原料纺超高支纱。利用强度较高的长丝形成预捻纱,可弥补截面根数不足造成的强力下降,也降低了对纱线截面根数的要求。使得纱线结构更加紧密。

技术特征:

1.一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述长丝为超高分子量聚乙烯长丝;所述短纤须条为羊毛或高支羊毛。

3.如权利要求2所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述短纤须条为羊毛与天然纤维或化学纤维的混纺条,且羊毛含量不低于30%。

4.如权利要求1~3任意一项所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述细纱锭收卷成纱后,进行蒸纱处理,用于纱线的捻度定型、消除纱线中的内应力。

5.如权利要求4所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述蒸纱采用双循环蒸纱工艺,包括:

6.如权利要求5所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述双循环蒸纱工艺包括:

7.如权利要求5所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述双循环蒸纱工艺包括:

8.如权利要求5~7任意一项所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,还包括两对称设置的短纤辊,所述短纤辊上绕接有所述短纤须条;两短纤辊的外侧分别设置一长丝辊,所述长丝辊上绕接有所述长丝;

9.如权利要求8所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述长丝辊1与短纤辊2的距离l间为:8mm;两长丝辊1的距离l总为:24mm;夹角θ为:35-40°。

10.如权利要求8所述的短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,其特征在于,所述细纱锭的转速为9000-10000转/min;两股预捻纱加捻的捻系数为140-160。

技术总结

本发明涉及纺织技术领域,提供了一种短纤维与超高分子量聚乙烯长丝混合纱线的制备方法,包括如下步骤:S1,纺纱三角区内,长丝与短纤须条在预加捻点进行预加捻处理,使短纤须条缠绕在长丝上,形成预捻纱;S2,纺纱三角区内,两股预捻纱在二次加捻点进行预加捻处理,二者相互缠绕形成纱线;两股所述预捻纱对称分布在二次加捻点的两侧;S3,所述纱线缠绕在细纱锭;所述细纱锭连续转动将纱线收卷成纱。借此,本发明在预牵伸加捻过程中,短纤须条受长丝保护,不易被拉断,降低了断头率及毛羽数量,减少了起毛、起球等缺陷,提高了的纱体结构的稳定性。同时降低了对短纤须条的原料的品质要求。降低了对纱线截面根数的要求,纱线结构紧密。

技术研发人员:赵亮,曹贻儒,郭小云,宋作杰,许宏伟,吴峰楠,曲晓静,陈响,孙立珍,李杰

受保护的技术使用者:山东南山智尚科技股份有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!