一种锦纶6超柔软亲肤绒感纤维及其制备方法与流程

本发明涉及纺织材料,具体为一种锦纶6超柔软亲肤绒感纤维及其制备方法。

背景技术:

1、传统锦纶6纤维以其高强度、耐磨性好而广泛应用,但在柔软度和亲肤性方面存在不足,尤其是在追求极致穿着体验的高端市场,对纤维的柔软度和亲肤性有更高要求。

2、现有技术中,虽有通过化学改性或后处理增加纤维柔软度的尝试,但往往牺牲了纤维的强度或增加了生产成本,且可能引入不环保的化学品。因此,开发一种既保持锦纶6原有优势,又能显著提升柔软度与亲肤性的纤维及其绿色制备工艺显得尤为重要。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种锦纶6超柔软亲肤绒感纤维及其制备方法,解决了传统锦纶6纤维柔软度和亲肤性方面存在不足的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种锦纶6超柔软亲肤绒感纤维,包括以下重量份组分:锦纶6为20-35份、柔软剂10-15份、表面活性剂5-10份、亲水性单体5-10份。

5、优选的,该锦纶6超柔软亲肤绒感纤维,包括以下重量份组分:锦纶6为30份、柔软剂13份、表面活性剂8份、亲水性单体8份。

6、优选的,所述柔软剂为天然植物油衍生物,所述表面活性剂为脂肪醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸铵中的一种,所述亲水性单体为聚醚改性硅氧烷、羟基丙烯酸酯中的一种。

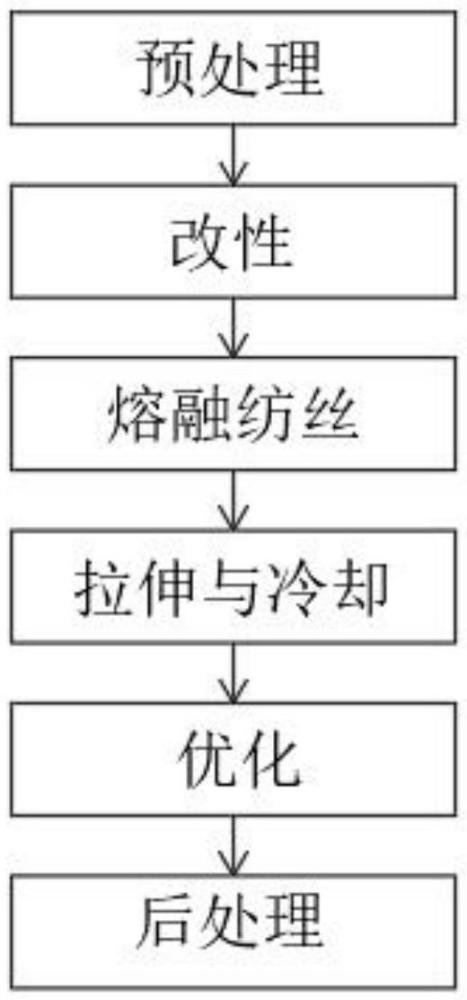

7、本发明进一步公开了一种锦纶6超柔软亲肤绒感纤维的制备方法,包括以下步骤:

8、步骤一:预处理:

9、将锦纶6进行预处理,包括清洗和干燥,去除杂质,确保原料表面无杂质;

10、步骤二:改性:

11、将上述锦纶6在催化剂作用下进行聚合反应,再加入特定比例的柔软剂、表面活性剂、亲水性单体,通过精确计量和均匀混合,使改性成分均匀分布在锦纶6基体中,得到混合物;

12、步骤三:熔融纺丝:

13、将混合物采用低温低速纺丝技术,减小纤维内部应力,避免高温造成的硬化现象,同时在纺丝过程中引入微纳尺度的气泡或微粒,增加纤维内部的空隙结构,进一步提升柔软度;

14、步骤四:拉伸和冷却:

15、将初生纤维进行拉伸和冷却,形成具有纳米级微孔结构的纤维;

16、步骤五:优化:

17、纤维成形后,采用酶处理和低温等离子体处理相结合的方式,去除纤维表面的硬化层,增强纤维的蓬松度和亲肤性。酶处理温和地改善纤维表面形态,等离子体处理则在不使用化学药剂的前提下,有效改变纤维表面能,提高其吸湿透气性和生物相容性;

18、步骤六:后处理:

19、对纤维进行后处理,包括定型和表面处理,以增强其柔软度和亲肤性。

20、优选的,步骤一中,所述清洗和干燥的步骤采用超声波清洗和真空干燥的方法,以确保锦纶6原料的纯净度和干燥度,具体的,所述超声波清洗的温度为40-60℃,时间为10-20分钟,所述真空干燥的温度为60-80℃,时间为2-4小时。

21、优选的,步骤二中,所述的催化剂可以采用有机锡类催化剂,如二月桂酸二丁基锡,它能够有效地促进聚合反应的进行,提高反应效率和产物的性能。同时,为了确保改性成分的均匀分布,可以采用高压均质机或超声波混合器等设备对混合物进行均匀混合。

22、优选的,步骤三中,所述低温低速纺丝技术中,所述纺丝温度为200-250℃,且纺丝速度为5-10米/秒,这样既能保证纤维的柔软度,又能确保纤维的强度和耐用性。同时,引入微纳尺度的气泡或微粒可以采用物理或化学方法,如高压气体注入或添加纳米级微粒等。

23、优选的,步骤四中,所述拉伸与冷却的具体条件为:

24、在拉伸阶段,纤维被逐步拉伸至原长度的2-3倍,拉伸速度为每分钟10-20米;

25、在冷却阶段,纤维经过冷风冷却至室温,冷风的速度为5-10米/秒,温度控制在15-25℃。这种逐步拉伸和冷风冷却的方法可以确保纤维在拉伸过程中均匀受力,避免产生内部应力,同时保持纤维的柔软度和形状稳定性。

26、优选的,步骤五中,所述酶处理和低温等离子体处理的条件为:

27、酶处理时,选择适当的酶制剂,如蛋白酶或脂肪酶,控制处理温度和时间,使纤维表面得到温和的改善,去除硬化层,同时保持纤维的原有结构和性能;

28、低温等离子体处理时,控制等离子体发生器的功率和处理时间,使纤维表面能得到有效改变,提高吸湿透气性和生物相容性。这种组合处理方式可以最大程度地保留纤维的柔软度和亲肤性,同时改善纤维的表面性能。

29、优选的,步骤六中,所述后处理采用热定型技术,通过控制加热温度和加热时间,使纤维结构稳定,并保持其超柔软和亲肤绒感特性。具体的,加热温度设置为100-120℃,加热时间为1-2分钟。

30、(三)有益效果

31、本发明提供了一种锦纶6超柔软亲肤绒感纤维及其制备方法,具备以下

32、有益效果:

33、1、本发明采用天然植物油衍生物作为柔软剂,不仅提高了纤维的柔软度,而且保证了纤维的环保性和生物相容性。此外,通过选择特定的表面活性剂和亲水性单体,进一步增强了纤维的亲肤性和吸湿透气性,使得纤维在穿着时更加舒适。

34、2、本发明采用的低温低速纺丝技术和逐步拉伸与冷风冷却的方法,有效避免了纤维在高温纺丝过程中可能出现的硬化现象,保持了纤维的柔软度和形状稳定性。同时,通过引入微纳尺度的气泡或微粒,增加了纤维内部的空隙结构,进一步提升了纤维的柔软度和蓬松度。

35、3、本发明中的酶处理和低温等离子体处理相结合的方式,有效去除了纤维表面的硬化层,增强了纤维的蓬松度和亲肤性。这种组合处理方式不仅保留了纤维的柔软度和亲肤性,而且改善了纤维的表面性能,提高了纤维的吸湿透气性和生物相容性。

36、综上所述,本发明提供的锦纶6超柔软亲肤绒感纤维及其制备方法具有显著的优势和广泛的应用前景。它不仅满足了高端市场对纤维柔软度和亲肤性的高要求,而且通过绿色、环保的制备工艺,实现了纤维的高性能化和低成本化。因此,本发明在纺织领域具有广阔的应用前景和市场潜力。

技术特征:

1.一种锦纶6超柔软亲肤绒感纤维,其特征在于:包括以下重量份组分:锦纶6为20-35份、柔软剂10-15份、表面活性剂5-10份、亲水性单体5-10份。

2.根据权利要求1所述的一种锦纶6超柔软亲肤绒感纤维,其特征在于:包括以下重量份组分:锦纶6为30份、柔软剂13份、表面活性剂8份、亲水性单体8份。

3.根据权利要求1或2所述的一种锦纶6超柔软亲肤绒感纤维,其特征在于:所述柔软剂为天然植物油衍生物,所述表面活性剂为脂肪醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸铵中的一种,所述亲水性单体为聚醚改性硅氧烷、羟基丙烯酸酯中的一种。

4.一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:包括以下步骤:

5.根据权利要求4所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤一中,所述清洗和干燥的步骤采用超声波清洗和真空干燥的方法,以确保锦纶6原料的纯净度和干燥度,具体的,所述超声波清洗的温度为40-60℃,时间为10-20分钟,所述真空干燥的温度为60-80℃,时间为2-4小时。

6.根据权利要求5所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤二中,所述催化剂为二月桂酸二丁基锡,所述均匀混合的方式为采用高压均质机或超声波混合器对混合物进行均匀混合。

7.根据权利要求6所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤三中,在低温低速纺丝技术中,所述纺丝温度为200-250℃,且纺丝速度为5-10米/秒,引入微纳尺度的气泡或微粒的方法为高压气体注入或添加纳米级微粒。

8.根据权利要求7所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤四中,所述拉伸与冷却的具体条件为:

9.根据权利要求8所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤五中,所述酶处理和低温等离子体处理的条件为:

10.根据权利要求9所述的一种锦纶6超柔软亲肤绒感纤维的制备方法,其特征在于:步骤六中,所述后处理采用热定型技术,通过控制加热温度和加热时间,具体的,加热温度为100-120℃,加热时间为1-2分钟。

技术总结

本发明提供一种锦纶6超柔软亲肤绒感纤维及其制备方法,涉及纺织材料技术领域。该锦纶6超柔软亲肤绒感纤维,包括以下重量份组分:锦纶6为20‑35份、柔软剂10‑15份、表面活性剂5‑10份、亲水性单体5‑10份。本发明通过采用天然植物油衍生物作为柔软剂,不仅提高了纤维的柔软度,而且保证了纤维的环保性和生物相容性。此外,通过选择特定的表面活性剂和亲水性单体,进一步增强了纤维的亲肤性和吸湿透气性,使得纤维在穿着时更加舒适。

技术研发人员:郭国栋

受保护的技术使用者:福建凯邦锦纶科技有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!