一种皮芯结构连续氮化硅柔性带的制备方法

本发明涉及氮化硅柔性带,具体来说,涉及一种皮芯结构连续氮化硅柔性带的制备方法。

背景技术:

1、陶瓷基复合材料以其耐高温、低密度、高硬度以及高韧性的优点,广泛应用于航空航天、汽车、能源、海洋工程等领域。氮化硅纤维作为一种高性能的陶瓷纤维,具有较高的比强度和比模量,在室温和高温均具有优异的力学性能,低热膨胀系数以及优异耐热震性能、耐氧化和耐化学腐蚀等优点,常被当作陶瓷基复合材料的基体来使用,在制备陶瓷基复合材料时,通常采用三维编织的方式,而在三维编织过程中,由于氮化硅纤维固有的脆性和较差的耐磨性,在往复编织过程中,反复摩擦会造成严重的纤维损伤,大大降低了其可织性能。

2、为了提高纤维的可织性能,通常使用上浆处理的方法,然而,氮化硅纤维在上浆的过程中,氮化硅纤维表面很难被上浆剂充分覆盖和渗透,使得上浆剂与氮化硅纤维结合不牢固,难以形成均匀的包覆层,从而影响氮化硅纤维的可织性能。

3、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的技术任务是针对以上不足,提供一种皮芯结构连续氮化硅柔性带的制备方法,通过在氮化硅纤维表面沉积聚多巴胺,提高氮化硅纤维表面的粗糙度,并将氮化硅纤维表面捆缚纳米纤维,然后将捆缚纳米纤维后的氮化硅纤维进行表面处理,从而提高氮化硅纤维的可织性能。

2、为实现上述目的,本发明提供如下技术方案:

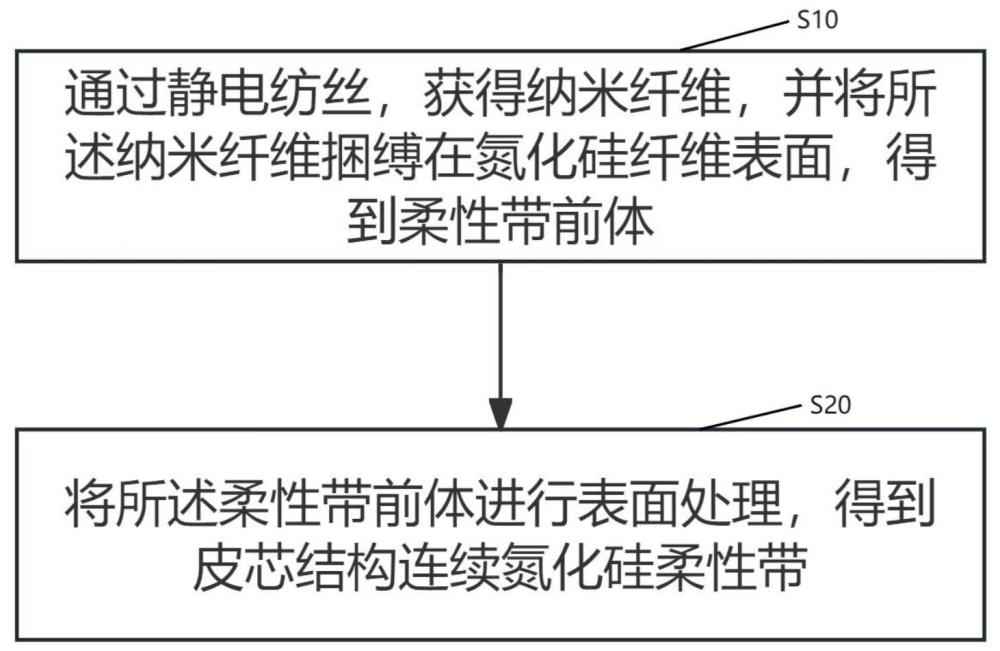

3、一种皮芯结构连续氮化硅柔性带的制备方法,包括:

4、s10、通过静电纺丝,获得纳米纤维,并将所述纳米纤维捆缚在所述氮化硅纤维表面,得到柔性带前体;

5、s20、将所述柔性带前体进行表面处理,得到皮芯结构连续氮化硅柔性带。

6、进一步地,步骤s10前还包括将所述氮化硅纤维进行预处理:将所述氮化硅纤维连续浸渍于盐酸多巴胺溶液中,并将浸渍后的氮化硅纤维进行干燥。

7、进一步地,步骤s10包括:

8、s11、将可纺性高聚物溶解于纺丝溶剂中,剧烈搅拌后静置,待溶液中气泡完全消失,得到纺丝溶液;

9、s12、使用所述纺丝溶液,通过静电纺丝形成纳米纤维;

10、s13、所述纳米纤维沉积在静电纺丝接收装置与所述氮化硅纤维之间;其中,所述接收装置为下部敞口的中空结构,所述氮化硅纤维穿过所述接收装置;

11、s14、所述接收装置以所述氮化硅纤维所在直线为中心轴旋转,所述氮化硅纤维在所述中心轴方向单向匀速运动,所述纳米纤维在所述接收装置的旋转与所述氮化硅纤维的相对运动下,捆缚在所述氮化硅纤维表面,得到柔性带前体。

12、进一步地,步骤s11中,所述可纺性高聚物包括但不限于聚氨酯、聚偏氟乙烯、聚乙烯醇缩甲醛中的一种或多种。

13、进一步地,步骤s20中,所述表面处理是将所述柔性带前体连续浸渍于聚四氟乙烯溶液中,聚四氟乙烯溶液浓度为5%—20%,浸渍时间为5s—20s,150℃烘干20s。

14、进一步地,步骤s20中,表面处理是将所述柔性带前体连续浸渍于戊二醛溶液中,戊二醛溶液浓度为20%,戊二醛溶液的温度为35℃,浸渍时间为100s,100℃烘干20s。

15、进一步地,步骤s11中,所述可纺性高聚物是聚氨酯和聚氨酯热熔粉,聚氨酯和热熔性聚氨酯的质量比为7:5;

16、步骤s20中,表面处理是将所述柔性带前体进行热收缩处理;其中,热收缩处理温度为120℃-150℃,时间为20s。

17、进一步地,所述盐酸多巴胺的浓度为0.5g/l,浸渍时间为2min,干燥温度为50℃,干燥时间为10min。

18、进一步地,在步骤s14中,所述接收装置旋转速度为200rad/min,所述氮化硅纤维单向匀速运动速度为1.0—1.8m/min。

19、进一步地,步骤s11中,所述搅拌的温度为45℃,所述搅拌的时间为2h,所述纺丝溶剂为n,n-二甲基甲酰胺与四氢呋喃混合溶液,所述可纺性高聚物在所述纺丝溶液中的浓度为12%;

20、步骤s12中,所述静电纺丝的注射角度是与水平夹角30°,接收距离为10—15cm,注射速度为1.5—3ml/h,正负电压均为8kv。

21、与现有技术相比,本发明的有益效果在于:

22、1、本发明通过在氮化硅纤维表面捆缚纳米纤维,解决了氮化硅纤维在织造过程中容易磨损的问题,具有使用纳米纤维包覆氮化硅纤维,减少氮化硅纤维磨损的优点;

23、2、本发明通过使用静电纺丝技术得到纳米纤维,解决了纳米纤维生产效率低、可控性低的问题,具有参数条件可控、材料多样性的优点;

24、3、本发明通过将捆缚纳米纤维后的氮化硅纤维进行表面处理,解决了捆缚后的纳米纤维较为蓬松,表面摩擦后纳米纤维容易从氮化硅纤维上剥离脱落的问题,具有收紧纳米纤维,提高柔性带的集束率和断裂强度的优点;

25、4、本发明通过物理涂敷、化学交联和填充热缩材料的方法进行表面处理,具有可根据需求选择适合的表面处理方式的优点;

26、5、本发明通过在氮化硅纤维表面沉积聚多巴胺,解决了氮化硅纤维表面较光滑和纤维间较松散的问题,具有增加氮化硅纤维表面粗糙程度和抱合力,以及为后续捆缚处理增加锚点的优点。

技术特征:

1.一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,包括:

2.根据权利要求1所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,步骤s10前还包括将所述氮化硅纤维进行预处理:将所述氮化硅纤维连续浸渍于盐酸多巴胺溶液中,并将浸渍后的氮化硅纤维进行干燥。

3.根据权利要求1所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,步骤s10包括:

4.根据权利要求3所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,步骤s11中,所述可纺性高聚物包括但不限于聚氨酯、聚偏氟乙烯、聚乙烯醇缩甲醛中的一种或多种。

5.根据权利要求4所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,步骤s20中,所述表面处理是将所述柔性带前体连续浸渍于聚四氟乙烯溶液中,聚四氟乙烯溶液浓度为5%—20%,浸渍时间为5s—20s,150℃烘干20 s。

6.根据权利要求4所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,步骤s20中,表面处理是将所述柔性带前体连续浸渍于戊二醛溶液中,戊二醛溶液浓度为20%,戊二醛溶液的温度为35℃,浸渍时间为100s,100℃烘干20s。

7.根据权利要求3所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,

8.根据权利要求2所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,所述盐酸多巴胺的浓度为0.5g/l,浸渍时间为2min,干燥温度为50℃,干燥时间为10min。

9.根据权利要求3所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,在步骤s14中,所述接收装置旋转速度为200rad/min,所述氮化硅纤维单向匀速运动速度为1.0m/min—1.8m/min。

10.根据权利要求3所述的一种皮芯结构连续氮化硅柔性带的制备方法,其特征在于,

技术总结

本发明公开了一种皮芯结构连续氮化硅柔性带的制备方法,包括通过静电纺丝,获得纳米纤维,并将所述纳米纤维捆缚在氮化硅纤维表面,得到柔性带前体,将所述柔性带前体分别进行物理涂敷法、化学交联法和填充热收缩材料法进行表面处理,得到皮芯结构连续氮化硅柔性带,并将得到的三种皮芯结构连续氮化硅柔性带与氮化硅纤维进行和对比,通过三种途径获得的连续氮化硅柔性带的断裂强力、钩接强力和集束性,较氮化硅纤维得到了显著的提升,同时也减少了氮化硅纤维的摩擦系数,有利于提高氮化硅纤维在织造过程的效率及其预制体的力学等性能。

技术研发人员:吴宁,刘锁,凤权,杜豆豆,陈利

受保护的技术使用者:天津工业大学

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!