一种熔纺制备高耐切割聚乙烯纱线的工艺路线的制作方法

本发明涉及聚乙烯纱线加工,更具体的说,它涉及一种熔纺制备高耐切割聚乙烯纱线的工艺路线。

背景技术:

1、在生产安全事故中,切割伤的出现不容忽视,如汽车制造、金属制品处理、玻璃加工、牲畜屠宰分割等行业。使用耐防切割劳保工具是相关从业人员避免受到伤害的重要手段。随着我国超高分子量聚乙烯(uhmwpe)纤维产业的迅猛发展,产业规模的不断增长,uhmwpe纤维因其具有的优异性能,在军事领域(如防弹衣、防弹头盔等个体防护,坦克、舰船、直升机等装甲防护)、工业界(海洋绳缆、渔业养殖、体育器械、雷达罩、防切割织物等)获得了广泛应用。

2、但常规超高分子量聚乙烯纤维的生产工艺大多为凝胶纺丝,受制于回收、萃取及产量压力,成本始终居高不下,且uhmwpe纤维本体防切割等级一般在a2级别,防切割织物市场应用领域开发进展迟缓。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术中存在的问题,本发明提供了一种熔纺制备高耐切割聚乙烯纱线的工艺路线,以解决背景技术中提到的技术问题。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:一种熔纺制备高耐切割聚乙烯纱线的工艺路线,包括以下步骤:

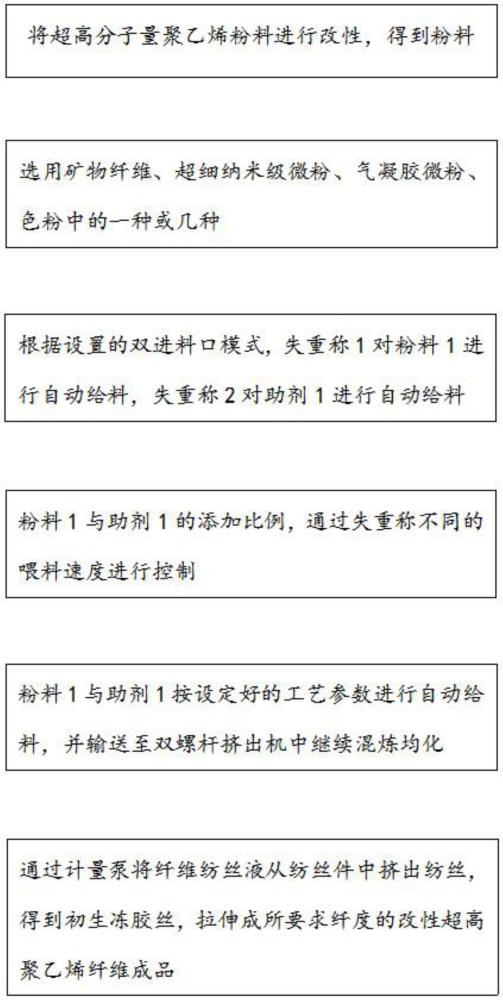

5、步骤一:将超高分子量聚乙烯粉料进行改性,得到粉料1;改性方法为物理涂覆、化学包覆、高能表面改性的一种或多种,包括但不限于红外、等离子体照射、电子束辐射、高聚物以及硅烷各种偶联剂或表面活性剂;

6、步骤二:选用矿物纤维、超细纳米级微粉、气凝胶微粉、色粉中的一种或几种,将其进行机械加工,得到粒径合适的混合物,即为助剂1;

7、步骤三:根据设置的双进料口模式,失重称1对粉料1进行自动给料,失重称2对助剂1进行自动给料;

8、步骤四:粉料1与助剂1的添加比例,通过失重称不同的喂料速度进行控制;

9、步骤五:粉料1与助剂1按设定好的工艺参数进行自动给料,并输送至双螺杆挤出机中继续混炼均化得到均匀的纤维纺丝液;

10、步骤六:通过计量泵将纤维纺丝液从纺丝件中挤出纺丝,得到初生冻胶丝;

11、步骤七:初生冻胶丝经过风冷定型,再进行热辊牵伸,无萃取、回收等工序,一步拉伸成所要求纤度的改性超高聚乙烯纤维成品。

12、本发明进一步设置为,所述步骤一中超高分子量聚乙烯粉料分子量范围在10万-100万,改性后超高分子量聚乙烯粉料密度在0.3g/cm3-1.0g/cm3,粉料密度指熔体密度。

13、本发明进一步设置为,所述步骤五中挤出机的加工温度为180-320℃。

14、本发明进一步设置为,所述步骤二中色粉粒径控制在10um以下,且易分散;色粉添加量为0%-6%,矿物纤维为玻璃纤维、碳纤维、二氧化硅、碳化硅等等,矿物纤维粒径控制在50um-200um之间,直径控制在5-9um,矿物纤维添加量为10%-30%;超细纳米级微粉为氧化铝、硅微粉和聚四氟乙烯微粉。

15、本发明进一步设置为,所述超细纳米微粉粒径控制在5um-100um之间,直径<10um,超细纳米纤维微粉添加量为0%-20%。

16、本发明进一步设置为,所述气凝胶微粉为气凝胶体系内所制备的成品,其为:氧化硅气凝胶、纤维素气凝胶、间苯二酚-甲醛/碳气凝胶和石墨烯气凝胶中的一种或多种。

17、本发明进一步设置为,所述气凝胶微粉粒径<100um,孔径小于80nm,密度<0.2g/cm3,孔隙率≥95%,其添加量为0%-35%;以上添加量指所添加材料在生产配料过程中,所加入的材料/所加入的助剂为:1+粉料1的质量比。

18、本发明进一步设置为,所述步骤七中纺丝温度为220-280℃。其中纤维成品所呈现颜色决定于助剂1添加量及添加颜色。

19、(三)有益效果

20、与现有技术相比,本发明提供了一种熔纺制备高耐切割聚乙烯纱线的工艺路线,具备以下有益效果:

21、本申请中通过添加矿物纤维、超细纳米级微粉、气凝胶微粉、色粉中的一种或几种,且对添加物进行了改性处理,利用添加物的特性来提升熔纺所制备聚乙烯纤维的功能性,与此同时,开创性的在熔融制备聚乙烯纤维的工艺上进行创新,大大提高了熔融制备聚乙烯纤维的耐切割性能,首次提供了一种可工业化化熔融纺丝生产高耐切割聚乙烯纤维的工艺技术。

技术特征:

1.一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是,包括以下步骤:

2.根据权利要求1所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述步骤一中超高分子量聚乙烯粉料分子量范围在10万-100万,改性后超高分子量聚乙烯粉料密度在0.3g/cm3-1.0g/cm3,粉料密度指熔体密度。

3.根据权利要求2所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述步骤五中挤出机的加工温度为180-320℃。

4.根据权利要求3所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述步骤二中色粉粒径控制在10um以下,且易分散;色粉添加量为0%-6%,矿物纤维为玻璃纤维、碳纤维、二氧化硅、碳化硅等等,矿物纤维粒径控制在50um-200um之间,直径控制在5-9um,矿物纤维添加量为10%-30%;超细纳米级微粉为氧化铝、硅微粉和聚四氟乙烯微粉。

5.根据权利要求4所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述超细纳米微粉粒径控制在5um-100um之间,直径<10um,超细纳米纤维微粉添加量为0%-20%。

6.根据权利要求5所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述气凝胶微粉为气凝胶体系内所制备的成品,其为:氧化硅气凝胶、纤维素气凝胶、间苯二酚-甲醛/碳气凝胶和石墨烯气凝胶中的一种或多种。

7.根据权利要求6所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述气凝胶微粉粒径<100um,孔径小于80nm,密度<0.2g/cm3,孔隙率≥95%,其添加量为0%-35%;以上添加量指所添加材料在生产配料过程中,所加入的材料/所加入的助剂为:1+粉料1的质量比。

8.根据权利要求7所述的一种熔纺制备高耐切割聚乙烯纱线的工艺路线,其特征是:所述步骤七中纺丝温度为220-280℃。其中纤维成品所呈现颜色决定于助剂1添加量及添加颜色。

技术总结

本发明公开了一种熔纺制备高耐切割聚乙烯纱线的工艺路线,将超高分子量聚乙烯粉料进行改性,得到粉料1;其中超高分子量聚乙烯粉料分子量范围在10万‑100万(GB/T 32679‑2016),改性后超高分子量聚乙烯粉料密度在0.3g/cm3‑1.0g/cm3,粉料密度指熔体密度;改性方法为物理涂覆、化学包覆、高能表面改性的一种或多种,包括但不限于红外,等离子体照射,电子束辐射,高聚物,硅烷等各种偶联剂或表面活性剂等。本申请中通过添加矿物纤维、超细纳米级微粉、气凝胶微粉、色粉中的一种或几种,且对添加物进行了改性处理,利用添加物的特性来提升熔纺所制备聚乙烯纤维的功能性。

技术研发人员:周敏,张琪

受保护的技术使用者:乾鲲新材料科技(江苏)有限公司

技术研发日:

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!