一种转向装置及闪蒸纺丝设备

本技术涉及闪蒸纺丝,特别是涉及一种转向装置及闪蒸纺丝设备。

背景技术:

1、高压闪喷纺丝是制备高性能纤维及其非织造材料重要的技术,现阶段在纤维成形时,可以采取竖直喷射和水平喷射两种方式。由于受到高压的作用,在采用竖直喷射时,纤维运动速度过快,不能对纤维进行有效地分散,高压闪喷网状纳微纤维束不能均匀成网,这会大大降低高压闪喷纳微纤维非织造材料的性能。因此,在实际生产和实验中主要采取水平喷射的方式进行成纤,这需要转向装置来改变纤维的运动方向,经过转向装置的作用后能大大地降低纤维的运动速度,同时能使纤维初步分散,以便于在后续的工艺中对纤维进行均匀铺网。

2、专利号cn114232212a公开了一种基于多维转向板的闪蒸纺丝设备及其纺丝方法,其包括箱体、传送装置和多维转向板,多维转向板设有n个,n个多维转向板设于喷丝头和传送装置之间且呈两侧自上往下依次交替排布。该闪蒸纺丝设备采用n个多维转向板对纤维进行转向,完全依靠高压闪喷聚合物射流与转向装置进行直接碰撞实现纤维的导向与分散,但是采用这种方法对纤维的导向过程中,纤维与多维转向板发生碰撞时,纤维会在撞击点发生堆积,并在后续成网时不能自由铺展,因此纤维无法均匀成网,这对高压闪喷纳微纤维非织造材料的性能也有较大的影响。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种转向装置及闪蒸纺丝设备。

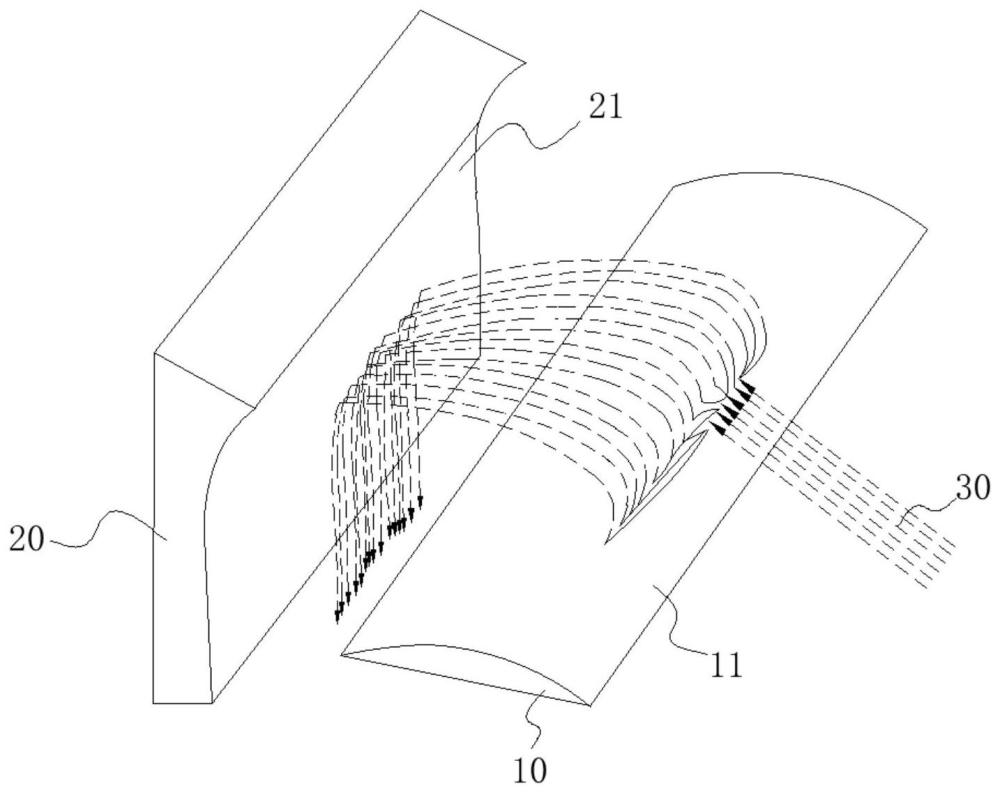

2、第一方面,本申请实施例提供一种转向装置,用于对闪蒸喷丝器喷出的纤维进行转向,该转向装置包括导流板和转向板,所述导流板设于所述闪蒸喷丝器喷口的一侧,且所述导流板与所述闪蒸喷丝器在水平方向上间隔一定的距离,所述转向板设于所述导流板背离所述导闪蒸喷丝器的一侧,用于对所述导流板导出的纤维进行转向;

3、所述转向板面向所述导流板的侧面设有呈弧形的转向面,所述转向面朝向所述导流板的方向弯曲;

4、所述导流板的顶面形成有导流面,所述导流面包括n个曲面依次连接而成,n个所述曲面的曲率半径沿靠近所述转向板的方向逐渐减小;n为大于或等于1的自然数;

5、其中,最靠近所述转向板的所述曲面的曲率半径与所述转向面的曲率半径相同。

6、在一种实施方式中,最靠近所述转向板的所述曲面的粗糙度与所述转向面的粗糙度相同;

7、其中,所述转向面的粗糙度ra≤0.1。

8、在一种实施方式中,当n等于1时,所述导流面为圆弧曲面,所述圆弧曲面的曲率半径与所述转向面的曲率半径满足以下关系:

9、r0=r1

10、其中,r0为所述圆弧曲面的曲率半径,r1为所述转向面的曲率半径。

11、在一种实施方式中,所述圆弧曲面的曲率半径介于3cm~15cm之间,且所述导流板在水平方向上的两端的距离介于5cm~20cm之间。

12、在一种实施方式中,当n等于2时,所述导流面由第一曲面和第二曲面连接而成,所述第一曲面位于靠近所述转向板的一侧,所述第一曲面、所述第二曲面的曲率半径与所述转向面的曲率半径和满足以下关系:

13、r0=r1<r2

14、其中,r1为所述第一曲面的曲率半径,r0为所述转向面的曲率半径,r2为所述第二曲面的曲率半径。

15、在一种实施方式中,所述第一曲面的曲率半径均介于3cm~15cm之间,所述第二曲面的曲率半径介于5cm~20cm之间。

16、在一种实施方式中,所述导流板在水平方向上的两端的距离介于5cm~20cm之间,所述导流板远离所述转向板的一端在竖直方向上的高度介于3cm~10cm之间。

17、在一种实施方式中,当n等于3时,所述导流面由第一曲面、第二曲面和第三曲面依次连接而成,所述第一曲面位于靠近所述转向板的一侧,所述第二曲面位于所述第一曲面和所述第三曲面之间,所述第一曲面、所述第二曲面和所述第三曲面的曲率半径与所述转向面的曲率半径满足以下关系:

18、r0=r1<r2<r3

19、其中,r0为所述转向面的曲率半径,r1为所述第一曲面的曲率半径,r2为所述第二曲面的曲率半径,r3为所述第三曲面的曲率半径。

20、在一种实施方式中,所述第一曲面的曲率半径均介于3cm~15cm之间,所述第二曲面的曲率半径介于4cm~16cm之间,所述第三曲面的曲率半径介于5cm~20之间。

21、第二方面,本申请还提供一种闪蒸纺丝设备,包括闪蒸喷丝器、转移装置以及第一方面所述的转向装置,所述转向装置设于闪蒸喷丝器的喷口一侧,所述转移装置设于所述转向装置的下方,用于收集转向后的纤维。

22、本申请实施例提供的上述技术方案与现有技术相比,其有益效果在于:

23、通过在闪蒸纺丝器的喷口一侧的导流板,并在导流板的顶面形成有由n个曲面依次连接而成的导流面,以使得落在导流面上的纤维束随着曲面的不同曲率设置而能够进行逐级散开,可以有效地避免纤维束在撞击点发生堆积,导致后续无法均匀成网的问题;另外,在导流板背离闪蒸喷丝器的一侧设置转向板,并在转向板上设置呈弧形并朝导流板方向弯曲的转向面,以使得可以将散开的纤维束可以实现转向。

技术特征:

1.一种转向装置,用于对闪蒸喷丝器喷出的纤维进行转向,其特征在于,该转向装置包括导流板和转向板,所述导流板设于所述闪蒸喷丝器喷口的一侧,且所述导流板与所述闪蒸喷丝器在水平方向上间隔一定的距离,所述转向板设于所述导流板背离所述闪蒸喷丝器的一侧,用于对所述导流板导出的纤维进行转向;

2.根据权利要求1所述的转向装置,其特征在于,最靠近所述转向板的所述曲面的粗糙度与所述转向面的粗糙度相同;

3.根据权利要求1所述的转向装置,其特征在于,当n等于1时,所述导流面为圆弧曲面,所述圆弧曲面的曲率半径与所述转向面的曲率半径满足以下关系:

4.根据权利要求3所述的转向装置,其特征在于,所述圆弧曲面的曲率半径介于3cm~15cm之间,且所述导流板在水平方向上的两端的距离介于5cm~20cm之间。

5.根据权利要求1所述的转向装置,其特征在于,当n等于2时,所述导流面由第一曲面和第二曲面连接而成,所述第一曲面位于靠近所述转向板的一侧,所述第一曲面、所述第二曲面的曲率半径与所述转向面的曲率半径满足以下关系:

6.根据权利要求5所述的转向装置,其特征在于,所述第一曲面的曲率半径均介于3cm~15cm之间,所述第二曲面的曲率半径介于5cm~20cm之间。

7.根据权利要求4所述的转向装置,其特征在于,所述导流板在水平方向上的两端的距离介于5cm~20cm之间,所述导流板远离所述转向板的一端在竖直方向上的高度介于3cm~10cm之间。

8.根据权利要求1所述的转向装置,其特征在于,当n等于3时,所述导流面由第一曲面、第二曲面和第三曲面依次连接而成,所述第一曲面位于靠近所述转向板的一侧,所述第二曲面位于所述第一曲面和所述第三曲面之间,所述第一曲面、所述第二曲面和所述第三曲面的曲率半径与所述转向面的曲率半径满足以下关系:

9.根据权利要求8所述的转向装置,其特征在于,所述第一曲面的曲率半径均介于3cm~15cm之间,所述第二曲面的曲率半径介于4cm~16cm之间,所述第三曲面的曲率半径介于5cm~20之间。

10.一种闪蒸纺丝设备,其特征在于,包括闪蒸喷丝器、转移装置以及权利要求1至9中任一项所述的转向装置,所述转向装置设于闪蒸喷丝器的喷口一侧,所述转移装置设于所述转向装置的下方,用于收集转向后的纤维。

技术总结

本申请公开了一种转向装置及闪蒸纺丝设备,转向装置包括导流板和转向板,导流板设于闪蒸喷丝器喷口的一侧,转向板设于导流板背离闪蒸喷丝器的一侧;转向板面向导流板的侧面设有呈弧形的转向面,转向面朝向导流板的方向弯曲;导流板的顶面形成有导流面,导流面包括N个曲面依次连接而成,N个曲面的曲率半径沿靠近转向板的方向逐渐减小;最靠近转向板的曲面的曲率半径与转向面的曲率半径相同。本实施例的技术方案,可以使得落在导流面上的纤维束随着曲面的不同曲率设置而能够进行逐级散开,有效地避免纤维束在撞击点发生堆积,导致后续无法均匀成网的问题。

技术研发人员:李振华,杨友强,程博闻,舒登坤,魏金刚,赵春玉,丁超,陈平绪,丁敏

受保护的技术使用者:天津科技大学

技术研发日:20240326

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!