一种细纱车集落系统的曲线钢带传动结构的制作方法

本技术涉及纺织细纱机,尤其涉及一种细纱车集落系统的曲线钢带传动结构。

背景技术:

1、目前市面上的细纱短机在改装集体落纱系统时,可能会面临车间空间不够的问题。纺织厂为了节约用地面积,减少投资,提高土地利用率,往往将细纱车台与台之间排列设计得比较紧凑,留置空间不多,导致细纱改集落时,理管机的安装比较困难。为了解决上述问题,一般采用将两台短车设备并在一起,将其中一台沿着机台中心线纵向移动,并靠近另一台设备,使得两台设备的车头靠近到1米以内,则可以减少一台理管机,如此可以节省1.5米以上的空间,保证车间运作通畅。

2、但在改造过程中,两台设备的钢带轨道的直线联接存在很多问题:

3、(1)细纱车设备机头宽度尺寸过宽,大于左右龙筋上两排锭子的中心线,这样带有管桩底座的钢带难以通过机头,因为钢带的中心与锭子中心在同一垂直线上,因此机头宽度大于钢带轨道中心宽度;

4、(2)将两台设备合并后,两台设备的机头第一个锭的中心线相距必须是锭距70的倍数,实际两锭的锭距偏差不能超过70n±3mm,为后面的设备安装带来困难。

5、因此,现有技术存在缺陷,需要改进。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提供一种细纱车集落系统的曲线钢带传动结构。

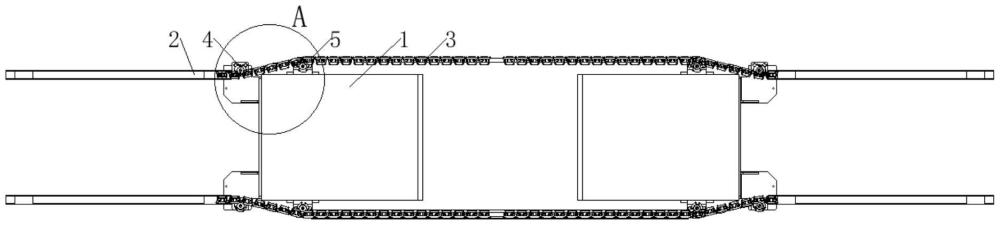

2、本实用新型的技术方案如下:提供一种细纱车集落系统的曲线钢带传动结构,包括机头、龙筋、以及穿过龙筋并从机头外侧绕过的钢带,还包括:依次设置于机头与龙筋之间的接口处的轨道上的第一轮组以及第二轮组,第一轮组设置于机头与龙筋之间,所述第二轮组设置于机头外侧,龙筋与机头之间的钢带依次绕过第一轮组以及第二轮组。

3、进一步地,所述第一轮组与第二轮组均采用三槽轮子结构。

4、进一步地,所述第一轮组以及第二轮组上相邻的槽心弧线长度为70mm。

5、进一步地,所述钢带与第一轮组之间的夹角角度为1-15°。

6、进一步地,所述机头对应第一轮组以及第二轮组分别设置有调节板,所述第一轮组与第二轮组分别设置于调节板上。

7、采用上述方案,本实用新型通过在机头与龙筋之间设置第一轮组,将钢带向外侧牵引,再将钢带绕过第二轮组,使得钢带可以越过机头位置,并与机头的侧壁平行进行运送,从而避开机头太大的障碍。同时,第二轮组的作用为收拢钢带的同时,为钢带提供张力,起到调节钢带位置的作用。若安装时偏差过大,导致钢带因较长而松弛,可将第二轮组向远离机头的方向推动,从而将钢带绷紧,保证钢带的正常送料。

技术特征:

1.一种细纱车集落系统的曲线钢带传动结构,包括机头、龙筋、以及穿过龙筋并从机头外侧绕过的钢带,其特征在于,包括:依次设置于机头与龙筋之间的接口处的轨道上的第一轮组以及第二轮组,第一轮组设置于机头与龙筋之间,所述第二轮组设置于机头外侧,龙筋与机头之间的钢带依次绕过第一轮组以及第二轮组。

2.根据权利要求1所述的细纱车集落系统的曲线钢带传动结构,其特征在于,所述第一轮组与第二轮组均采用三槽轮子结构。

3.根据权利要求2所述的细纱车集落系统的曲线钢带传动结构,其特征在于,所述第一轮组以及第二轮组上相邻的槽心弧线长度为70mm。

4.根据权利要求1所述的细纱车集落系统的曲线钢带传动结构,其特征在于,所述钢带与第一轮组之间的夹角角度为1-15°。

5.根据权利要求1所述的细纱车集落系统的曲线钢带传动结构,其特征在于,所述机头对应第一轮组以及第二轮组分别设置有调节板,所述第一轮组与第二轮组分别设置于调节板上。

技术总结

本技术公开一种细纱车集落系统的曲线钢带传动结构,包括:依次设置于机头与龙筋之间的接口处的轨道上的第一轮组以及第二轮组,第一轮组设置于机头与龙筋之间,所述第二轮组设置于机头外侧,龙筋与机头之间的钢带依次绕过第一轮组以及第二轮组。本技术通过在机头与龙筋之间设置第一轮组,将钢带向外侧牵引,再将钢带绕过第二轮组,使得钢带可以越过机头位置,并与机头的侧壁平行进行运送,从而避开机头太大的障碍。同时,第二轮组的作用为收拢钢带的同时,为钢带提供张力,起到调节钢带位置的作用。若安装时偏差过大,导致钢带因较长而松弛,可将第二轮组向远离机头的方向推动,从而将钢带绷紧,保证钢带的正常送料。

技术研发人员:梁明理

受保护的技术使用者:深圳市嘉友智控科技股份有限公司

技术研发日:20240326

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!