一种复合纺丝装置的制作方法

本技术涉及化纤生产设备,尤其涉及一种复合纺丝装置。

背景技术:

1、复合纺丝,是指将两种或两种以上不同化学组成或不同浓度的纺丝流体,同时通过一个具有特殊分配系统的喷丝头而制备纤维的纺丝方法。对于复合纺丝,由于其各组分的熔点不同、熔融后流体的黏度不同,其在纺丝过程中需要不同的熔融温度,对不同的原料分别加热,才可以得到符合多功能目标的复合纤维。现有技术中的复合纺丝箱多为双组份复合纺丝箱,如中国专利cn116463742a公开的一种复合纺丝装置,包括复合箱体b,复合箱体b的前端对称固定安装有连接架,连接架的前端固定安装有复合箱体a,复合箱体b包括第一箱盖、熔体b入口、熔体b连接管、第一箱体、熔体b计量泵、熔体b分支管、熔体b分配块和第一连接管,第一箱盖固定安装在第一箱体的顶端上,熔体b分配块固定安装在第一箱体的内部底端,第一连接管固定安装在熔体b分配块的顶端上,熔体b入口固定安装在第一连接管的顶端上,熔体b分支管固定安装在熔体b分配块的两侧上。前述复合纺丝箱在使用时,通过复合箱体b和连接架的组合设置,通过复合箱体b和连接架采用分隔式设置,使得复合箱体b和连接架内部在传输纺丝时不会受到彼此温度的干扰,同时,通过复合箱体b和连接架内部的熔体b连接管和熔体a连接管采用对向传输的方式,使得可将两种纺丝集中输送至复合箱体内部的纺丝组件中,可将纺丝进行集中化混合传输。但是前述现有技术仅仅实现了双组份的纤维制备,并且,以溶液b的流入通道为例,多个连接管的长度不同,对于大型的纺丝设备,从而导致最终流入多个纺丝组件内的流速不同,会导致由多个纺丝组件挤出的混合丝的组分含量略有不同,最终影响复合纺丝的品质一致性;此外,前述复合纺丝箱的结构最多可实现三组份的复合纺丝,对于四组份甚至更多组分的混合纺丝则无法实现。

2、有鉴于此,本实用新型提供一种复合纺丝装置,可以实现两种及以上的熔融温度差异较大的原料的混合纺丝,且同种原料流入混纺组件室的流速相同,从而保证了混合纺丝的质量一致性,成品质量更高。

技术实现思路

1、本实用新型意在提供一种复合纺丝装置,以解决现有技术中存在的不足,本实用新型要解决的技术问题通过以下技术方案来实现。

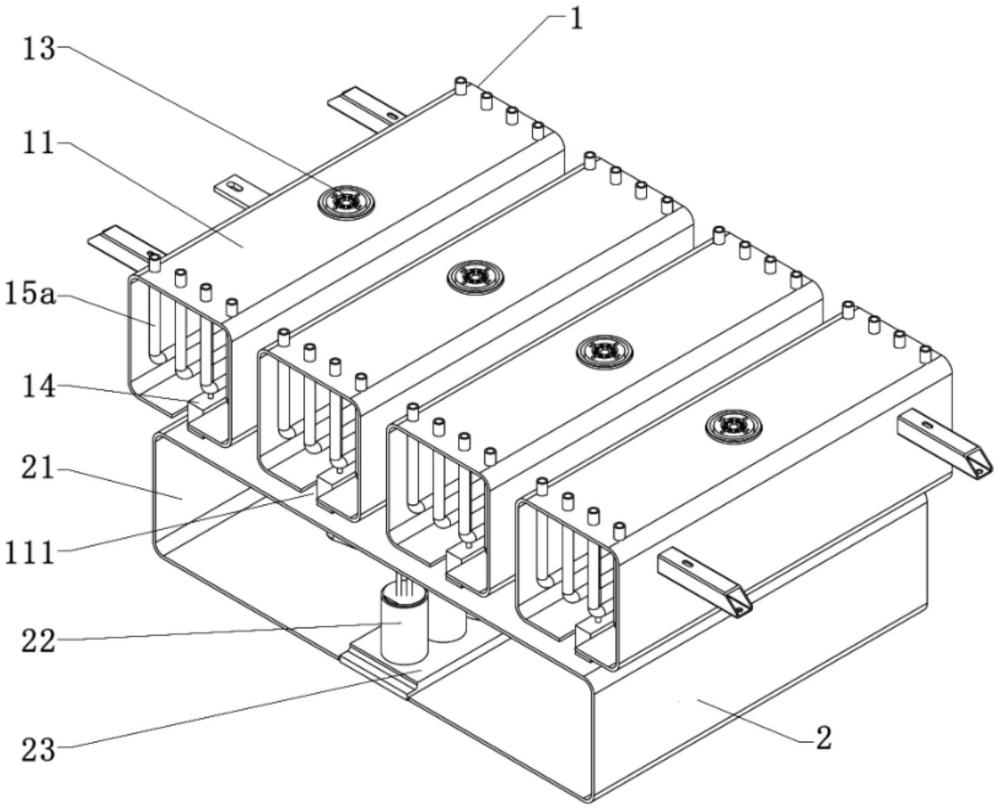

2、一种复合纺丝装置,包括至少两个熔体通道单元,所述熔体通道单元横向间隔排布,所述熔体通道单元包括纺丝箱体,所述纺丝箱体内置若干纺丝支管,相邻的纺丝箱体内的纺丝支管的数量相等,所述纺丝箱体的上端安装有计量泵,所述纺丝箱体的下端设置有若干混纺组件室,所述混纺组件室的数量与单个所述纺丝箱体内的纺丝支管的数量相匹配,同一纺丝箱体内的所述纺丝支管的上端通入该纺丝箱体上的计量泵内,不同所述熔体通道单元的位置相对应的所述纺丝支管的下端通入同一混纺组件室内,所述纺丝箱体内安装有若干加热棒,所述纺丝支管上设置有弯曲部,所述弯曲部设置于纺丝箱体内靠近所述计量泵下端的位置,同一纺丝箱体内的纺丝支管位于所述计量泵和所述混纺组件室之间的部位伸直后的长度相同。

3、优选的,所述纺丝箱体的下端设置有开口槽,所述纺丝支管的下端由所述开口槽伸出后通入下方的混纺组件室内。

4、优选的,所述开口槽内容置有支管保护座,所述支管保护座上设置有用于容置所述纺丝支管的通孔,所述纺丝支管的下端穿出所述通孔并通入下方的混纺组件室内。

5、优选的,所述纺丝箱体的下方设置有混纺组件箱体,所述混纺组件箱体上设置有用于容置所述支管保护座的通槽,所述支管保护座的上端安装于所述开口槽内、下端安装于所述支管保护座的通槽内。

6、优选的,所述混纺组件箱体的底端安装有组件座板,所述混纺组件室安装于所述组件座板上。

7、优选的,所述加热棒包括纵向布置于所述纺丝箱体内的u型加热棒体,所述u型加热棒体的数量为多个且横向间隔设置,所述u型加热棒体的上部安装于所述纺丝箱体的上顶板且上端穿出所述上顶板。

8、优选的,所述加热棒包括纵向布置于所述纺丝箱体内的直线型加热棒体,所述直线型加热棒体的数量为多个且横向间隔设置。

9、优选的,所述熔体通道单元的数量为四个且横向均匀间隔设置。

10、优选的,所述纺丝箱体内的纺丝支管的数量为八个且前后均匀间隔设置。

11、本实用新型中,以熔体通道单元的数量为四个,即化纤组分有四种为例,四种组分的流体分别通入熔体通道单元上端的计量泵内,通过计量泵稳定流体的压力,并将各组分流体均匀的泵入各纺丝支管内,各纺丝箱体内的加热棒与加热控制装置分别连接,可分别设定不同的温度,以适配不同的组分的熔融温度,纺丝支管内的流体在纺丝箱体内的加热棒的加热下保持液态,然后通入混纺组件室的内部进行复合纺丝。

12、本实用新型中,通过设置多个熔体通道单元,针对各组分的熔融温度通过加热棒分别以不同的温度对各组分进行加热,使其保持液态进入混纺组件室内。弯曲部的设置,一方面延长了纺丝箱体内纺丝支管的长度,即延长了化纤组分在纺丝箱体内的停留时间,从而使得化纤组分得到充分的加热;另一方面使得化纤组分流体由计量泵流至各混纺组件箱体的时间相同,从而使得流入混纺组件箱体内的同一组分的量相等,进而保证了复合纺丝的品质的一致性。熔体通道单元横向间隔设置于混纺组件室的上方,当复合纺丝增加时,可通过增加熔体通道单元的数量而扩展为更多种组分的复合纺丝装置,仅需设置好容置不同组分的纺丝支管的长度即可,具备更强的实用性。

13、综上,本实用新型提供的一种复合纺丝装置,具有纺丝质量高、便于功能扩展、灵活度高、实用性强的有益效果。

技术特征:

1.一种复合纺丝装置,其特征在于:包括至少两个熔体通道单元(1),所述熔体通道单元(1)横向间隔排布,所述熔体通道单元(1)包括纺丝箱体(11),所述纺丝箱体(11)内置若干纺丝支管(12),相邻的纺丝箱体(11)内的纺丝支管(12)的数量相等,所述纺丝箱体(11)的上端安装有计量泵(13),所述纺丝箱体(11)的下端设置有若干混纺组件室(22),所述混纺组件室(22)的数量与单个所述纺丝箱体(11)内的纺丝支管(12)的数量相匹配,同一纺丝箱体(11)内的所述纺丝支管(12)的上端通入该纺丝箱体(11)上的计量泵(13)内,不同所述熔体通道单元(1)的位置相对应的所述纺丝支管(12)的下端通入同一混纺组件室(22)内,所述纺丝箱体(11)内安装有若干加热棒,所述纺丝支管(12)上设置有弯曲部(121),所述弯曲部(121)设置于纺丝箱体(11)内靠近所述计量泵(13)下端的位置,同一纺丝箱体(11)内的纺丝支管(12)位于所述计量泵(13)和所述混纺组件室(22)之间的部位伸直后的长度相同。

2.根据权利要求1所述的一种复合纺丝装置,其特征在于:所述纺丝箱体(11)的下端设置有开口槽(111),所述纺丝支管(12)的下端由所述开口槽(111)伸出后通入下方的混纺组件室(22)内。

3.根据权利要求2所述的一种复合纺丝装置,其特征在于:所述开口槽(111)内容置有支管保护座(14),所述支管保护座(14)上设置有用于容置所述纺丝支管(12)的通孔,所述纺丝支管(12)的下端穿出所述通孔并通入下方的混纺组件室(22)内。

4.根据权利要求3所述的一种复合纺丝装置,其特征在于:所述纺丝箱体(11)的下方设置有混纺组件箱体(21),所述混纺组件箱体(21)上设置有用于容置所述支管保护座(14)的通槽,所述支管保护座(14)的上端安装于所述开口槽(111)内、下端安装于所述支管保护座(14)的通槽内。

5.根据权利要求4所述的一种复合纺丝装置,其特征在于:所述混纺组件箱体(21)的底端安装有组件座板(23),所述混纺组件室(22)安装于所述组件座板(23)上。

6.根据权利要求1所述的一种复合纺丝装置,其特征在于:所述加热棒包括纵向布置于所述纺丝箱体(11)内的u型加热棒体(15a),所述u型加热棒体(15a)的数量为多个且横向间隔设置,所述u型加热棒体(15a)的上部安装于所述纺丝箱体(11)的上顶板且上端穿出所述上顶板。

7.根据权利要求1所述的一种复合纺丝装置,其特征在于:所述加热棒包括纵向布置于所述纺丝箱体(11)内的直线型加热棒体(15b),所述直线型加热棒体(15b)的数量为多个且横向间隔设置。

8.根据权利要求1所述的一种复合纺丝装置,其特征在于:所述熔体通道单元(1)的数量为四个且横向均匀间隔设置。

9.根据权利要求8所述的一种复合纺丝装置,其特征在于:所述纺丝箱体(11)内的纺丝支管(12)的数量为八个且前后均匀间隔设置。

技术总结

本技术涉及一种复合纺丝装置,包括至少两个熔体通道单元,熔体通道单元横向间隔排布,熔体通道单元包括纺丝箱体,纺丝箱体内置若干纺丝支管,纺丝箱体的下端设置有若干混纺组件室,混纺组件室的数量与单个纺丝箱体内的纺丝支管的数量相匹配,同一纺丝箱体内的纺丝支管的上端通入该纺丝箱体上的计量泵内,不同熔体通道单元的位置相对应的纺丝支管的下端通入同一混纺组件室内,纺丝箱体内安装有若干加热棒,纺丝支管上设置有弯曲部,弯曲部设置于纺丝箱体内靠近计量泵下端的位置,同一纺丝箱体内的纺丝支管位于计量泵和混纺组件室之间的部位伸直后的长度相同。本技术具有生产质量高、便于功能扩展、灵活度高、实用性强的有益效果。

技术研发人员:王振海,王安然

受保护的技术使用者:王振海

技术研发日:20240422

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!