一种环锭细纱机导纱板翻转耐磨装置的制作方法

本技术涉及纺织机械领域,具体涉及一种环锭细纱机导纱板翻转耐磨装置。

背景技术:

1、环锭细纱机导纱板翻转部件是完成集落纱动作的一个关键部件,在集落自动化的前提下,导纱板翻转也实现了自动化设计,由程序控制实现自动翻转;目前,纱厂细纱设备基本上全天运行,落纱频繁,因此,导纱板翻转频次较高,在经过长时间翻转,导纱杆与翻转气缸固定支架以及导纱杆与传感器支架的配合表面均出现摩擦磨损,致使导纱杆外表面磨损严重,而翻转气缸固定支架的安装孔内表面磨损变大,进而影响导纱板翻转运动的精度及平稳性。

技术实现思路

1、本实用新型的目的是提供一种环锭细纱机导纱板翻转耐磨机构,防止导纱杆外表面出现磨损,同时确保导纱板翻转运动的精度及平稳性。

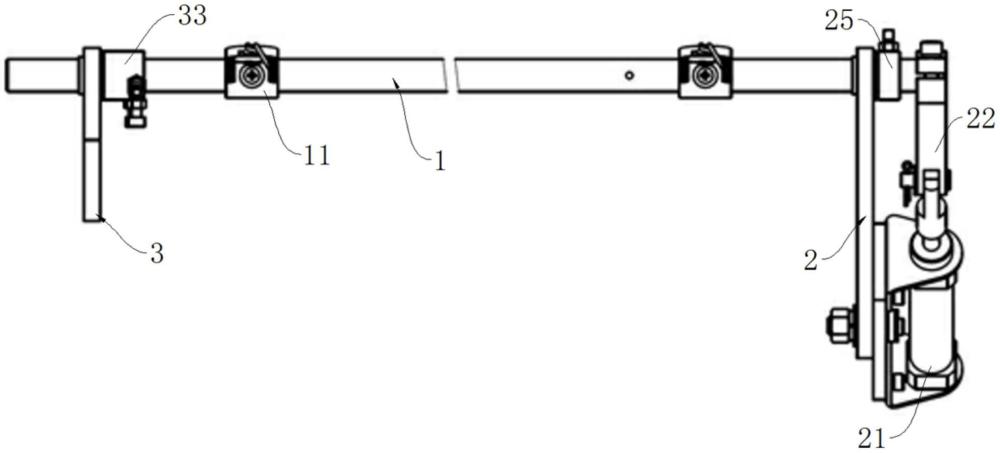

2、本实用新型的技术方案为:一种环锭细纱机导纱板翻转耐磨装置,设有两个,且两个翻转耐磨装置分别设置于环锭细纱机的两条导纱杆上,每条所述导纱杆上均设有若干个导纱板,每个翻转耐磨装置均包括气缸固定支架与传感器支架,所述气缸固定支架的一侧安装有气缸,所述气缸通过连接板与导纱杆连接,所述气缸固定支架的一端设有第一安装孔,气缸固定支架通过第一安装孔与导纱杆连接,所述第一安装孔内设有第一轴衬;所述传感器支架的一侧设有第二安装孔,传感器支架通过第二安装孔与导纱杆连接,所述第二安装孔内设有第二轴衬。

3、进一步的,所述连接板的一端与气缸的输出端转动连接,连接板的另一端贯穿开设有紧固孔,连接板通过紧固孔套设于导纱杆上,紧固孔的一侧开设有紧固槽,所述紧固孔通过紧固槽与外界连通,紧固槽的一侧设有紧固螺钉,通过紧固螺钉控制紧固槽的大小,进而控制紧固孔的大小。

4、进一步的,所述导纱杆的两端分别设于第一轴衬与第二轴衬内,所述第一轴衬与第二轴衬的一侧设有法兰端面,第一轴衬的法兰端面与气缸固定支架的侧壁相贴合,第二轴衬的法兰端面与传感器支架的侧壁相贴合。

5、进一步的,所述第一安装孔的一侧设有锁紧圈,且锁紧圈的一端与第一轴衬的法兰端面相贴合;第二安装孔的一侧设有支杆紧圈,且支杆紧圈的一端与第二轴衬的法兰端面相贴合,所述支杆紧圈与锁紧圈均套设于导纱杆上。

6、优选的,所述第一轴衬与第二轴衬均为完整的圆环形,第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

7、优选的,所述第一轴衬与第二轴衬上均设有开口,第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

8、优选的,所述第一轴衬与第二轴衬的弧度均为45°-175°,第一安装孔与导纱杆之间设置有多个第一轴衬,且多个第一轴衬呈环形均匀分布在第一安装孔内,第二安装孔与导纱杆之间设有多个第二轴衬,且多个第二轴衬呈环形均匀分布在第二安装孔内;第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

9、进一步的,两个所述翻转耐磨装置的气缸固定支架连接后形成一体,两个翻转耐磨装置通过气缸固定支架连接。

10、本实用新型的有益效果为:通过第一轴衬与第二轴衬防止第一安装孔与第二安装孔与导纱杆直接接触,避免对导纱杆产生磨损,确保了导纱板翻转运动稳定性;通过第一轴衬一侧的法兰端面与锁紧圈对第一轴衬进行限位,防止第一轴衬从气缸固定支架上的第一安装孔与导纱杆之间移出,通过第二轴衬一侧的法兰端面与支杆紧圈对第二轴衬进行限位,防止第二轴衬从传感器支架上的第二安装孔与导纱杆之间移出;同时第一轴衬与第二轴衬的结构简单,生产成本较低,极大的减少了环锭细纱机的维护成本。

技术特征:

1.一种环锭细纱机导纱板翻转耐磨装置,设有两个,且两个翻转耐磨装置分别设置于环锭细纱机的两条导纱杆上,每条所述导纱杆上均设有若干个导纱板,其特征在于,每个翻转耐磨装置均包括气缸固定支架与传感器支架,所述气缸固定支架的一侧安装有气缸,所述气缸通过连接板与导纱杆连接,所述气缸固定支架的一端设有第一安装孔,气缸固定支架通过第一安装孔与导纱杆连接,所述第一安装孔内设有第一轴衬;所述传感器支架的一侧设有第二安装孔,传感器支架通过第二安装孔与导纱杆连接,所述第二安装孔内设有第二轴衬。

2.根据权利要求1所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述连接板的一端与气缸的输出端转动连接,连接板的另一端贯穿开设有紧固孔,连接板通过紧固孔套设于导纱杆上,紧固孔的一侧开设有紧固槽,所述紧固孔通过紧固槽与外界连通,紧固槽的一侧设有紧固螺钉,通过紧固螺钉控制紧固槽的大小,进而控制紧固孔的大小。

3.根据权利要求2所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述导纱杆的两端分别设于第一轴衬与第二轴衬内,所述第一轴衬与第二轴衬的一侧设有法兰端面,第一轴衬的法兰端面与气缸固定支架的侧壁相贴合,第二轴衬的法兰端面与传感器支架的侧壁相贴合。

4.根据权利要求3所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述第一安装孔的一侧设有锁紧圈,且锁紧圈的一端与第一轴衬的法兰端面相贴合;第二安装孔的一侧设有支杆紧圈,且支杆紧圈的一端与第二轴衬的法兰端面相贴合,所述支杆紧圈与锁紧圈均套设于导纱杆上。

5.根据权利要求4所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述第一轴衬与第二轴衬均为完整的圆环形,第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

6.根据权利要求4所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述第一轴衬与第二轴衬上均设有开口,第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

7.根据权利要求4所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,所述第一轴衬与第二轴衬的弧度均为45°-175°,第一安装孔与导纱杆之间设置有多个第一轴衬,且多个第一轴衬呈环形均匀分布在第一安装孔内,第二安装孔与导纱杆之间设有多个第二轴衬,且多个第二轴衬呈环形均匀分布在第二安装孔内;第一轴衬与第二轴衬的厚度均为2mm-5mm,第一轴衬与第二轴衬的法兰端面的直径均为25mm-38mm。

8.根据权利要求1所述的一种环锭细纱机导纱板翻转耐磨装置,其特征在于,两个所述翻转耐磨装置的气缸固定支架连接后形成一体,两个翻转耐磨装置通过气缸固定支架连接。

技术总结

本技术涉及纺织机械领域,具体涉及一种环锭细纱机导纱板翻转耐磨装置,设有两个,且两个翻转耐磨装置分别设于环锭细纱机的两条导纱杆上,每条导纱杆上均设有若干个导纱板,翻转耐磨装置包括气缸固定支架与传感器支架,气缸固定支架的一侧安装有气缸,气缸通过连接板与导纱杆连接,气缸固定支架的一端设有第一安装孔,气缸固定支架通过第一安装孔与导纱杆连接,第一安装孔内设有第一轴衬,传感器支架的一侧设有第二安装孔,传感器支架通过第二安装孔与导纱杆连接,第二安装孔内设有第二轴衬;本技术通过第一轴衬与第二轴衬防止第一安装孔与第二安装孔与导纱杆直接接触,避免对导纱杆产生磨损,确保导纱板翻转运动稳定性。

技术研发人员:曹晓林,郭金燕,曹琴英,韩志强,郝鑫涛,乔智勇,侯小东,侯俊花,任宇飞,王磊,谈叡,邓靖,王建根,段建芳,张肇娟,李朋,刘凯

受保护的技术使用者:经纬智能纺织机械有限公司

技术研发日:20240430

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!