一种加捻匀捻器的制作方法

本技术属于纺织,尤其涉及一种加捻匀捻器。

背景技术:

1、捻线机是将多股细纱捻成一股的纺织机械设备,在机架上设置多个匀捻器主体,穿入内纱和外纱,进行旋转,作用是将纱或并合后股纱制品加工成线型制品、供织造和针织用线,加捻匀捻器影响着纱线的很多参数,但是现有的匀捻器主体两股纱线的之间的角度不可调节,导致需要更换匀捻器主体,工序繁琐,因此获得一种克服上述缺陷的加捻匀捻器十分重要。

技术实现思路

1、为了解决上述的技术问题,本实用新型的目的是提供一种加捻匀捻器,包括:匀捻器主体和旋转连接在匀捻器主体顶部的嵌体,匀捻器主体内开设加捻通道;

2、加捻盘,通过连接组件与匀捻器主体固定连接,所述加捻盘包括底盘和底盘周侧斜向外翻的翻折部,所述底盘中心固定有第一导纱孔,在翻折部上开设有调节轨道,调节轨道的轴线与所述第一导纱孔的夹角逐渐变小或变大,即调节轨道的两端相对回转。还包括第二导纱件,所述第二导纱件上开设有第二导纱孔,所述第二导纱件在所述调节轨道内移动,以使第一导纱孔的轴线和所述第二导纱孔的轴线夹角可变;

3、所述第二导纱件通过限位结构与所述调节轨道连接。

4、所述嵌体和所述匀捻器主体之间连接有轴承。

5、通过上述技术方案,调节轨道的两端相对回转,即实现调节轨道的轴线与所述第一导纱孔的夹角可根据第二导纱件所处位置的变化而变化,因此可以实现两个纱线的加捻以形成不同参数的复合纱线。

6、所述连接组件设有两组调节组件,对称且分设于所述第一导纱孔两侧,所述调节组件包括固定在匀捻器主体的第一调节件、固定在底盘的第二调节件,所述第一调节件上均匀开设有线性排布的插槽,所述第二调节件上开设有至少一个与所述插槽配合的插件,两个所述第二调节件位于两个所述第一调节件之间,且两个第一调节件夹持两个所述第二调节件。

7、通过上述技术方案,连接组件的长度也可实现伸缩调节,以实现纱线角度的变化。

8、作为上述一种优选技术方案,所述底盘为周侧为曲线的凸轮状,可以调节第一导线孔和第二导线孔之间的距离。

9、通过上述技术方案,底盘为周侧为曲线的凸轮状,那么调节轨道与第一导纱孔之间的距离也变化,进一步可实现调节复合纱线的参数。

10、作为上述一种优选技术方案,所述限位结构包括开设在翻折部内壁且位于所述调节轨道一侧的若干线性排布的卡位凹槽,所述第二导纱件上设有与卡位凹槽配合的卡位盘。

11、其中:卡位凹槽和所述卡位盘过盈配合;或所述卡位盘周侧一体成型有均布的弹性臂,所述卡位盘卡入所述卡位凹槽时,弹性臂受挤压形变卡接抵触在卡位凹槽的内壁。

12、通过上述技术方案,过盈配合或卡位配合可实现二者稳定配合,其中在第二导纱件的外壁上还可固定一个硅胶垫,硅胶垫与调节轨道的内壁配合以限位,防止第二导纱件抖动。

13、加捻通道和所述第一导纱孔共轴线,所述加捻通道、第一导纱孔、第二导纱孔开设圆弧倒角,以免损伤加捻的纱线。

14、与现有技术相比,本实用新型具有以下效益:本实用新型结构简单,通过调节第二导纱件在调节轨道上的位置,以实现两个纱线的夹角可变,实现复合纱线参数的变化。

技术特征:

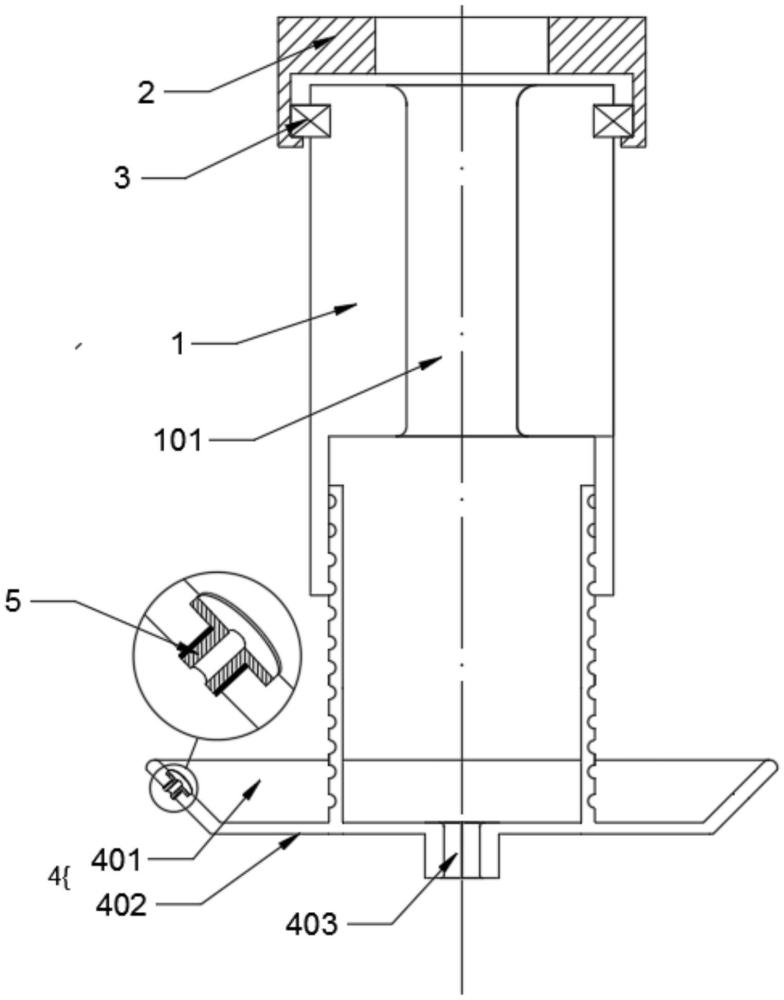

1.一种加捻匀捻器,其特征在于:包括:匀捻器主体(1)和旋转连接在匀捻器主体顶部的嵌体(2),匀捻器主体(1)内开设加捻通道(101);

2.根据权利要求1所述的加捻匀捻器,其特征在于:所述嵌体(2)和所述匀捻器主体(1)之间连接有轴承(3)。

3.根据权利要求1所述的加捻匀捻器,其特征在于:所述连接组件设有两组调节组件,对称且分设于所述第一导纱孔(403)两侧,所述调节组件包括固定在匀捻器主体(1)的第一调节件(601)、固定在底盘(402)的第二调节件(602),所述第一调节件(601)上均匀开设有线性排布的插槽(603),所述第二调节件(602)上开设有至少一个与所述插槽(603)配合的插件(604),两个所述第二调节件(602)位于两个所述第一调节件(601)之间,且两个第一调节件(601)夹持两个所述第二调节件(602)。

4.根据权利要求1所述的加捻匀捻器,其特征在于:所述底盘(402)为周侧为曲线的凸轮状。

5.根据权利要求1所述的加捻匀捻器,其特征在于:所述限位结构包括开设在翻折部(401)内壁且位于所述调节轨道一侧的若干线性排布的卡位凹槽(405),所述第二导纱件(5)上设有与卡位凹槽(405)配合的卡位盘(502)。

6.根据权利要求5所述的加捻匀捻器,其特征在于:卡位凹槽(405)和所述卡位盘(502)过盈配合;或所述卡位盘(502)周侧一体成型有均布的弹性臂(503),所述卡位盘(502)卡入所述卡位凹槽(405)时,弹性臂(503)受挤压形变卡接抵触在卡位凹槽(405)的内壁。

7.根据权利要求1所述的加捻匀捻器,其特征在于:加捻通道(101)和所述第一导纱孔(403)共轴线,所述加捻通道(101)、第一导纱孔(403)、第二导纱孔(501)开设圆弧倒角(7)。

技术总结

本技术公开一种加捻匀捻器,包括:匀捻器主体和旋转连接在匀捻器主体顶部的嵌体,匀捻器主体内开设加捻通道;加捻盘,通过连接组件与匀捻器主体固定连接,所述加捻盘包括底盘和底盘周侧斜向外翻的翻折部,底盘中心固定有第一导纱孔,在翻折部上开设有调节轨道,调节轨道的轴线与所述第一导纱孔的夹角逐渐变小或变大,第二导纱件上开设有第二导纱孔,所述第二导纱件在所述调节轨道内移动,以使第一导纱孔的轴线和所述第二导纱孔的轴线夹角可变;所述第二导纱件通过限位结构与所述调节轨道连接。实现调节轨道的轴线与所述第一导纱孔的夹角可根据第二导纱件所处位置的变化而变化,因此可以实现两个纱线的加捻以形成不同参数的复合纱线。

技术研发人员:范红娟,陈自强,单晓林,朱浩杰,唐震

受保护的技术使用者:浙江四通新材料科技股份有限公司

技术研发日:20240517

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!