一种能提高锦纶6DTY生产效率和节能效果的结构的制作方法

本技术属于纤维加弹设备,特别涉及一种能提高锦纶6 dty生产效率和节能效果的结构。

背景技术:

1、化纤纺织业中的加弹工艺,是利用加热、拉伸的方式来使得纱线具备一定的弹性的工艺,如申请号为:cn201420517085.6的中国实用新型专利公开了一种改进型加弹机,其在流程上依次包括第一罗拉、拉伸热箱、第二罗拉、变形热箱、冷却板、假捻器和第三罗拉。上述改进型加弹机在加弹机中将第二罗拉置于假捻器之前,这样第一罗拉和第二罗拉之间为拉伸段,第二罗拉与第三罗拉之间设置假捻器为加弹段,将原丝的牵伸、假捻分开进行加工,就可以在纤维加工过程中通过调整第二罗拉和第三罗拉的速比来调节加捻张力,实现单独调整假捻张力之目的,同时也减小了纤维加工过程中的强力下降。

2、但是上述专利仅采用冷却板对原丝进行降温,在长期工作过程中,冷却板温度受热箱影响上升,容易影响原丝的加捻质量,影响原丝加弹效果。

技术实现思路

1、本实用新型提供一种能提高锦纶6 dty生产效率和节能效果的结构,旨在解决现有的加弹机冷却板对原丝的冷却效果不稳定,容易影响原丝加弹效果的问题。

2、为解决上述技术问题,本实用新型采用以下技术方案:

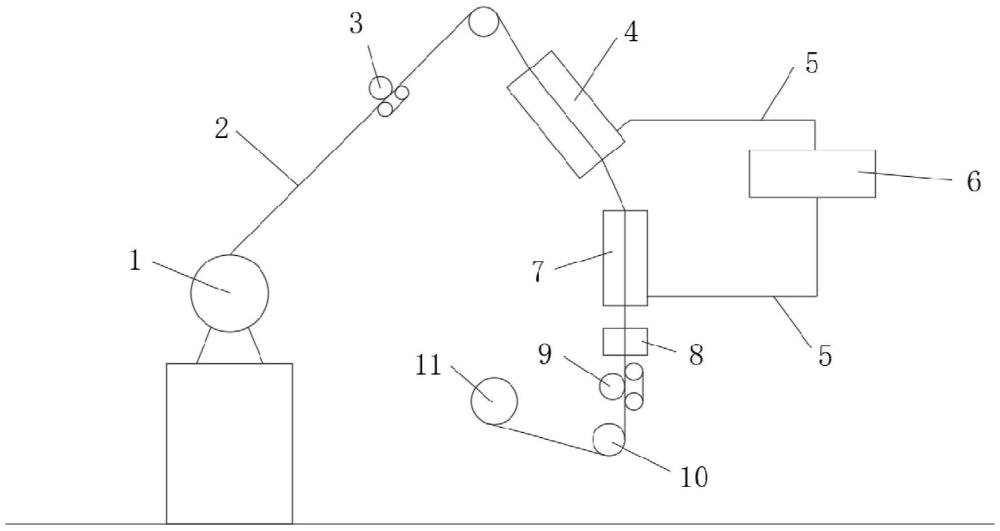

3、一种能提高锦纶6 dty生产效率和节能效果的结构,按照丝线的加工流程依次包括:原丝丝筒、第一罗拉、热箱、冷却板、加捻器、第二罗拉、上油辊以及卷绕辊,所述热箱配合设置有热箱油烟抽吸组件,热箱通过抽吸软管与热箱油烟抽吸组件配合,冷却板的下端通过抽吸软管与热箱油烟抽吸组件配合。

4、进一步的,所述冷却板采用渗氮处理的金属板,保证其表面硬度、耐疲劳和耐蚀性以及热硬性,以保证在高温下纱线的生产稳定性。

5、进一步的,所述冷却板圆弧设置并且与水平面呈四十五度夹角,丝线与冷却板的内壁平行,冷却板的内壁中部开设有若干冷却孔,若干冷却孔为盲孔,冷却板的下端连通有连接头,冷却板通过连接头与抽吸软管连通。

6、进一步的,冷却板上的冷却孔包括若干第一冷却孔和若干第二冷却孔,若干第一冷却孔均匀分布在冷却板的上侧,若干第二冷却孔分布在冷却板的下侧,第一冷却孔的直径小于第二冷却孔。

7、进一步的,若干第一冷却孔分布长度为冷却板总长的40%,若干第二冷却孔分布长度为冷却板总长的60%,相邻冷却孔之间的中心距为100mm。

8、进一步的,第一冷却孔的直径为3-6mm,第二冷却孔的直径为5-10mm,第一冷却孔和第二冷却孔的深度为冷却板壁厚的一半。

9、与现有技术相比,本实用新型具有以下技术效果:

10、1.本实用新型所述的一种能提高锦纶6 dty生产效率和节能效果的结构通过热箱抽吸组件与热箱和冷却板的配合能够对冷却板通过热箱抽吸组件辅助冷却板降温,确保冷却板长时间工作的冷却能力,从而保障丝线的加捻质量,保障丝线加弹效果,并且热箱抽吸组件能够对丝线加热后产生的油烟进行及时抽吸,避免丝线加热过程中产生的油烟扩散影响操作人员的工作环境。

11、2.本实用新型所述的一种能提高锦纶6 dty生产效率和节能效果的结构通过冷却板的结构设置能够使得丝线在冷却板上均匀冷却,避免局部温差过大影响丝线的加捻效果。

12、3.本实用新型所述的一种能提高锦纶6 dty生产效率和节能效果的结构通过降低冷却板的温度可实现低张力拉伸,提高生产效率,同时环境空间的温湿度的调控可降低,实现节能。

技术特征:

1.一种能提高锦纶6dty生产效率和节能效果的结构,按照丝线(2)的加工流程依次包括:原丝丝筒(1)、第一罗拉(3)、热箱(4)、冷却板(7)、加捻器(8)、第二罗拉(9)、上油辊(10)以及卷绕辊(11),其特征在于,所述热箱(4)配合设置有热箱油烟抽吸组件(6),热箱(4)通过抽吸软管(5)与热箱油烟抽吸组件(6)配合,冷却板(7)的下端通过抽吸软管(5)与热箱油烟抽吸组件(6)配合。

2.根据权利要求1所述的一种能提高锦纶6dty生产效率和节能效果的结构,其特征在于,所述冷却板(7)圆弧设置并且与水平面呈四十五度夹角,丝线(2)与冷却板(7)的内壁平行,冷却板(7)的内壁中部开设有若干冷却孔,若干冷却孔为盲孔,冷却板(7)的下端连通有连接头(12),冷却板(7)通过连接头(12)与抽吸软管(5)连通。

3.根据权利要求2所述的一种能提高锦纶6dty生产效率和节能效果的结构,其特征在于,冷却板(7)上的冷却孔包括若干第一冷却孔(701)和若干第二冷却孔(702),若干第一冷却孔(701)均匀分布在冷却板(7)的上侧,若干第二冷却孔(702)分布在冷却板(7)的下侧,第一冷却孔(701)的直径小于第二冷却孔(702)。

4.根据权利要求3所述的一种能提高锦纶6dty生产效率和节能效果的结构,其特征在于,若干第一冷却孔(701)分布长度为冷却板(7)总长的40%,若干第二冷却孔(702)分布长度为冷却板(7)总长的60%,相邻冷却孔之间的中心距为100mm。

5.根据权利要求4所述的一种能提高锦纶6dty生产效率和节能效果的结构,其特征在于,第一冷却孔(701)的直径为3-6mm,第二冷却孔(702)的直径为5-10mm,第一冷却孔(701)和第二冷却孔(702)的深度为冷却板(7)壁厚的一半。

技术总结

本技术公开了一种能提高锦纶6DTY生产效率和节能效果的结构,按照丝线的加工流程依次包括:原丝丝筒、第一罗拉、热箱、冷却板、加捻器、第二罗拉、上油辊以及卷绕辊,所述热箱配合设置有热箱油烟抽吸组件,热箱通过抽吸软管与热箱油烟抽吸组件配合,将冷却板开孔,控制调整孔间隔及上下段空间差异,再结合将其下端的孔通过抽吸软管与热箱油烟抽吸组件配合,通过热箱抽吸组件与热箱和冷却板的配合能够对冷却板通过热箱抽吸组件辅助冷却板降温,提高冷却板长时间工作的冷却能力,达到改善捻度传递效果,实现低张力拉伸以提高生产效率和节能效果。

技术研发人员:周尚新,杨胜安,万云云,张烨

受保护的技术使用者:福建景丰科技有限公司

技术研发日:20240523

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!