一种包装盒绿色印刷工艺的制作方法

1.本发明涉及包装盒印刷技术领域,尤其涉及一种包装盒绿色印刷工艺。

背景技术:

2.包装盒是目前应用最广泛的包装材料,一般是指纸质包装盒,随着近年来快递行业的持续发展,纸质包装盒的用量日益增加。为了明示产品信息,通常会在包装盒上进行印刷字体、图案等,用于直观地显示包装盒所装产品的信息。

3.为了强调印刷工艺的环保性,将过去印刷所采用的油性油墨用水性油墨进行替代,减少了对环境的污染,然而这类油墨往往以牺牲油墨的实用性为代价,如油墨的附着力下降的问题。因此,我们提出了一种包装盒绿色印刷工艺用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种包装盒绿色印刷工艺。

5.一种包装盒绿色印刷工艺,包括以下步骤:

6.s1、油墨准备:按重量份配比称取以下原料:颜料12-20份、二甘醇1-5份、乳化剂3.5-6份、三甘醇单丁醚4-6份、乙二醇1.7-3.7份、edta四钠盐1.3-1.7份、胶黏剂5-7份、消泡剂2.5-4份、分散剂1.0-3份、附着助剂3-9份和去离子水25-45份,然后将上述原料混合,并于混炼机中搅拌均匀后取出,备用;

7.s2、整平预热:将待印刷的包装盒放置在整平设备上,然后对其进行压覆整平,使包装盒表面保持平整,随后,将整平后的待印刷产品送入热风机中进行预热8-12分钟,备用;

8.s3、喷涂印刷:将预热后的包装盒转移至印刷机处,并将油墨加入印刷机的油墨槽内,印刷机将压轴下压至包装盒上,放下刮刀,包装盒在印版和压轴之间,印版将油墨印刷到包装盒上,印刷完毕后于室温下干燥,并在干燥后进行打包入库。

9.优选的,所述颜料为有机颜料和无机颜料按1:1质量组成的混合颜料。

10.优选的,所述分散剂为聚羧酸铵盐分散剂,消泡剂为gpe聚醚消泡剂,胶黏剂为聚氨酯胶黏剂、乳化剂为吐温-80。

11.优选的,所述附着助剂与颜料的质量比为3:10。

12.优选的,所述附着助剂为固化剂xr-104和n-乙烯基咪唑的混合剂。

13.优选的,所述固化剂xr-104和n-乙烯基咪唑的质量比为3:1。

14.优选的,所述s2中预热温度为20-26℃。

15.相比于现有技术,本发明的有益效果是:

16.在本发明中,通过向油墨原料中添加由固化剂xr-104和n-乙烯基咪唑组成的附着助剂,通过引入极性单体,从而增强油墨的内聚力,进而使得油墨的附着强度得到提升。

具体实施方式

17.下面结合具体实施例对本发明作进一步解说。

18.实施例1:

19.颜料12份、二甘醇1份、吐温-803.5份、三甘醇单丁醚4份、乙二醇1.7份、edta四钠盐1.3份、聚氨酯胶黏剂5份、gpe聚醚消泡剂2.5份、聚羧酸铵盐分散剂1.0份、附着助剂3.6份和去离子水25份。

20.实施例2:

21.颜料16份、二甘醇3份、吐温-804份、三甘醇单丁醚5份、乙二醇2.7份、edta四钠盐1.5份、聚氨酯胶黏剂6份、gpe聚醚消泡剂3.2份、聚羧酸铵盐分散剂2份、附着助剂4.8份和去离子水25-45份。

22.实施例3:

23.颜料20份、二甘醇5份、吐温-806份、三甘醇单丁醚6份、乙二醇3.7份、edta四钠盐1.7份、聚氨酯胶黏剂7份、gpe聚醚消泡剂4份、聚羧酸铵盐分散剂3份、附着助剂6份和去离子水45份。

24.在上述实施例1-3中,颜料均为有机颜料和无机颜料按1:1质量组成的混合颜料;附着助剂与颜料的质量比为3:10,附着助剂为固化剂xr-104和n-乙烯基咪唑的混合剂,固化剂xr-104和n-乙烯基咪唑的质量比为3:1。

25.上述实施例1-3中的油墨,均通过以下过程进行对包装盒的印刷工作:

26.s1、油墨准备:按重量份配比称取油墨原料,将原料混合,并于混炼机中搅拌均匀后取出,备用;

27.s2、整平预热:将待印刷的包装盒放置在整平设备上,然后对其进行压覆整平,使包装盒表面保持平整,随后,将整平后的待印刷产品送入热风机中进行预热8分钟,预热温度20℃,备用;

28.s3、喷涂印刷:将预热后的包装盒转移至印刷机处,并将油墨加入印刷机的油墨槽内,印刷机将压轴下压至包装盒上,放下刮刀,包装盒在印版和压轴之间,印版将油墨印刷到包装盒上,印刷完毕后于室温下干燥,并在干燥后进行打包入库。

29.对比例1:与实施例1相比,附着助剂改为固化剂xr-104,不再含有n-乙烯基咪唑,其余原料不变;

30.对比例2:与实施例2相比,附着助剂改为固化剂xr-104,不再含有n-乙烯基咪唑,其余原料不变;

31.对比例3:与实施例3相比,附着助剂改为固化剂xr-104,不再含有n-乙烯基咪唑,其余原料不变;

32.参照例1:与实施例1相比,不再含有附着助剂,其余原料不变;

33.参照例2:与实施例2相比,不再含有附着助剂,其余原料不变;

34.参照例3:与实施例3相比,不再含有附着助剂,其余原料不变;

35.上述对比例1-3和参照例1-3的油墨对包装盒的印刷过程均与实施例1-3的过程一致。

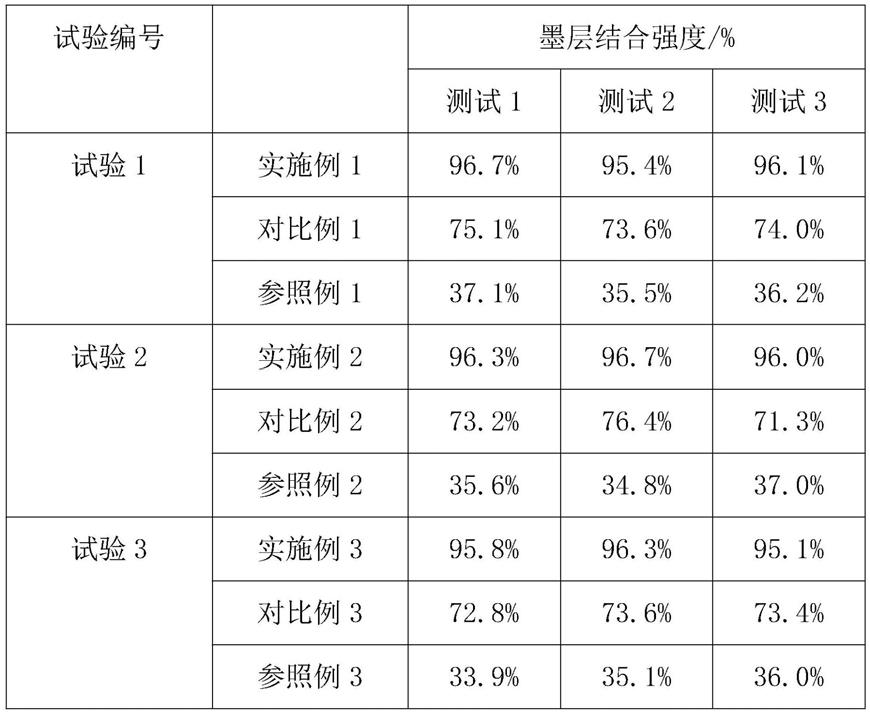

36.对上述实施例1-3、对比例1-3和参照例1-3中的油墨按gb/t7707-2008《凹版装潢印刷品》中5.7条中的相关规定进行墨层附着强度的检测试验,结果记录于下表:

[0037][0038]

在上述试验中,实施例1-3中均添加了由固化剂xr-104和n-乙烯基咪唑组成的附着助剂,对比例1-3中仅添加了固化剂xr-104,而参照例1-3中两者均未添加;

[0039]

且由上述试验结果可知,在每个试验组中,墨层的结合强度由高到低依次是实施例>对比例>参照例;

[0040]

结合上述可知,固化剂xr-104能够起到一定的增强油墨附着强度的作用,但是,在其与n-乙烯基咪唑混合配制后,可以令该附着强度得到进一步地提升。

[0041]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种包装盒绿色印刷工艺,其特征在于,包括以下步骤:s1、油墨准备:按重量份配比称取以下原料:颜料12-20份、二甘醇1-5份、乳化剂3.5-6份、三甘醇单丁醚4-6份、乙二醇1.7-3.7份、edta四钠盐1.3-1.7份、胶黏剂5-7份、消泡剂2.5-4份、分散剂1.0-3份、附着助剂3-9份和去离子水25-45份,然后将上述原料混合,并于混炼机中搅拌均匀后取出,备用;s2、整平预热:将待印刷的包装盒放置在整平设备上,然后对其进行压覆整平,使包装盒表面保持平整,随后,将整平后的待印刷产品送入热风机中进行预热8-12分钟,备用;s3、喷涂印刷:将预热后的包装盒转移至印刷机处,并将油墨加入印刷机的油墨槽内,印刷机将压轴下压至包装盒上,放下刮刀,包装盒在印版和压轴之间,印版将油墨印刷到包装盒上,印刷完毕后于室温下干燥,并在干燥后进行打包入库。2.根据权利要求1所述的一种包装盒绿色印刷工艺,其特征在于,所述颜料为有机颜料和无机颜料按1:1质量组成的混合颜料。3.根据权利要求1所述的一种包装盒绿色印刷工艺,其特征在于,所述分散剂为聚羧酸铵盐分散剂,消泡剂为gpe聚醚消泡剂,胶黏剂为聚氨酯胶黏剂、乳化剂为吐温-80。4.根据权利要求1所述的一种包装盒绿色印刷工艺,其特征在于,所述附着助剂与颜料的质量比为3:10。5.根据权利要求1所述的一种包装盒绿色印刷工艺,其特征在于,所述附着助剂为固化剂xr-104和n-乙烯基咪唑的混合剂。6.根据权利要求5所述的一种包装盒绿色印刷工艺,其特征在于,所述固化剂xr-104和n-乙烯基咪唑的质量比为3:1。7.根据权利要求1所述的一种包装盒绿色印刷工艺,其特征在于,所述s2中预热温度为20-26℃。

技术总结

本发明涉及包装盒印刷技术领域,尤其涉及一种包装盒绿色印刷工艺,包括以下步骤:S1、油墨准备:按重量份配比称取以下原料:颜料12-20份、二甘醇1-5份、乳化剂3.5-6份、三甘醇单丁醚4-6份、乙二醇1.7-3.7份、EDTA四钠盐1.3-1.7份、胶黏剂5-7份、消泡剂2.5-4份、分散剂1.0-3份、附着助剂3-9份和去离子水25-45份,然后将上述原料混合,并于混炼机中搅拌均匀后取出,备用;S2、整平预热:将待印刷的包装盒放置在整平设备上,然后对其进行压覆整平,使包装盒表面保持平整,随后,将整平后的待印刷产品送入热风机中进行预热8-12分钟,备用。本发明通过引入极性单体,与固化剂结合使用,增强了油墨的内聚力,进而有效地使得油墨的附着强度得到提升。提升。

技术研发人员:黄其成 黄文海

受保护的技术使用者:厦门通益包装科技有限公司

技术研发日:2021.11.12

技术公布日:2022/2/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1