一种精准同步传送式平印装置的制作方法

1.本实用新型涉及平印领域,具体涉及一种精准同步传送式平印装置。

背景技术:

2.平印是印染过程中常用的一种印染手段,平印即印染机构在印染过程中只做直线运动,不做曲线机构的印染过程。

3.现在常用的平印机构在平印的过程中,由于每次平印时传送的布料不精准,且由于多次上下运动造成每次运动的位置差产生部分偏差,造成了平印的不精准。

技术实现要素:

4.本实用新型的目的是:提供一种精准同步传送式平印装置,解决以上问题。

5.为了实现上述目的,本实用新型提供如下的技术方案:

6.一种精准同步传送式平印装置,包括底板、动力件、安装板、平印件、传动件以及电机组件;所述安装板通过动力件与底板活动连接,所述安装板上设置有齿条,所述平印件通过安装板与动力件连接,所述底板上设置有滑槽、传送件以及磁铁,所述传送件通过传动件与电机组件活动连接,所述齿条通过磁铁与底板活动连接,所述电机组件通过滑槽与底板活动连接,所述传动件与底板固定连接,所述传动件上设置有推动件,所述电机组件通过推动件的推杆与传动件活动连接。

7.进一步的,所述传动件包括第一传动轮、第二传动轮以及转轴,所述第一传动轮与齿条啮合,所述第二传动轮与传送件啮合,所述齿条有多个。

8.进一步的,所述第一传动轮和第二传动轮通过转轴与电机组件活动连接,所述第一传动轮具体为凸轮,所述齿条的材质具体为铁磁性材料,所述电机组件包括机座、插件以及电机,所述传送件包括平轮、齿轮以及竖板,所述转轴上设置有插入槽。

9.进一步的,所述平轮位于传送件上靠近平印件的一侧,所述齿轮与第二传动轮啮合,所述竖板与底板连接,所述插件与插入槽位置相对应。

10.进一步的,所述齿条与磁铁接触,多个所述齿条位于第一传动轮的同一侧,所述齿条与安装板固定连接,所述机座通过推动件的推杆与传动件活动连接。

11.本实用新型的有益效果为:提供一种精准同步传送式平印装置,通过底板、动力件、安装板、平印件、传动件以及电机组件相互配合使用,通过单个动力驱动布料的传送和平印件的运动,从而实现每次传送布料的精准性,采用齿轮配合磁铁传动,确保平印件运动路径的精准性的效果,提高了平印的精准性,提高了平印后布料的一致性。

附图说明

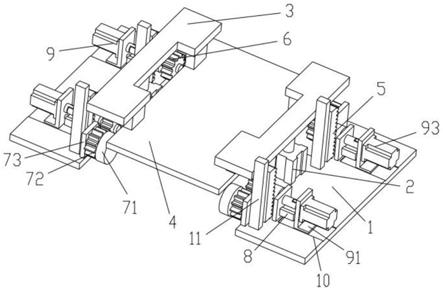

12.图1为本实用新型一种精准同步传送式平印装置的整体结构轴测图。

13.图2为本实用新型一种精准同步传送式平印装置的另一整体结构轴测图。

14.图3为本实用新型一种精准同步传送式平印装置的整体结构主视图。

15.图中:1、底板;2、动力件;3、安装板;4、平印件;5、齿条;6、传动件;61、第一传动轮;62、第二传动轮;63、转轴;64、插入槽;7、传送件;71、平轮;72、齿轮;73、竖板;8、推动件;9、电机组件;91、机座;92、插件;93、电机;10、滑槽;11、磁铁。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

17.参考图1至图3,一种精准同步传送式平印装置,包括底板1、动力件2、安装板3、平印件4、传动件6以及电机组件9;所述安装板3通过动力件2与底板1活动连接,所述安装板3上设置有齿条5,用于带动安装板3和平印件4远离布料,所述平印件4通过安装板3与动力件2连接,用于提供平印件4运动实现平印的动力,所述底板1上设置有滑槽10、传送件7以及磁铁11,所述传送件7通过传动件6与电机组件9活动连接,用于传递动能,实现传送件7运动传送布料,所述齿条5通过磁铁11与底板1活动连接,用于对齿条5进行定位,所述电机组件9通过滑槽10与底板1活动连接,用于确保电机组件9运动路径的精准性,所述传动件6与底板1固定连接,所述传动件6上设置有推动件8,所述电机组件9通过推动件8的推杆与传动件6活动连接,用于推动电机组件9远离和靠近传动件6,所述动力件2、推动件8以及电机91均与外部控制系统连接。

18.所述传动件6包括第一传动轮61、第二传动轮62以及转轴63,所述第一传动轮61与齿条5啮合,用于驱动齿条5向上运动,所述第二传动轮62与传送件7啮合,所述齿条5有多个,用于确保安装板3运动路径的精准性。

19.所述第一传动轮61和第二传动轮62通过转轴63与电机组件9活动连接,所述第一传动轮61具体为凸轮,用于确保齿条5和平轮71运动的路径相对应,确保齿条5的运动距离和平轮71的运动距离成一定的比例,所述齿条5的材质具体为铁磁性材料,所述电机组件9包括机座91、插件92以及电机93,所述传送件7包括平轮71、齿轮72以及竖板73,所述转轴63上设置有插入槽64。

20.所述平轮71位于传送件7上靠近平印件4的一侧,所述齿轮72与第二传动轮62啮合,所述竖板73与底板1连接,所述插件92与插入槽64位置相对应,用于相互配合完成电机组件9和传动件6的连接和断开。

21.所述齿条5与磁铁11接触,多个所述齿条5位于第一传动轮61的同一侧,所述齿条5与安装板3固定连接,所述机座91通过推动件8的推杆与传动件6活动连接,用于完成电机组件9和传动件6的连接和断开。

22.本实用新型的工作原理为:当开始平印工作前,将装置安装在生产线上,然后将布料拉出,拉出的布料依次经过多个平轮71的下面,然后开始平印工作:在外部控制系统的控制下电机93启动通过插件92和转轴63带动第一传动轮61和第二传动轮62旋转,在此过程中第一传动轮61旋转一周与齿条5啮合一次,带动齿条5向上运动一格,与此同时第二传动轮62旋转的过程中不断的与齿轮72啮合,从而带动传送件7在竖板73上旋转,进而实现带动平轮71旋转,平轮71在旋转过程中带动布料向前传送,当电机93旋转固定的圈数后停止旋转,齿条5带动安装板3和平印件4到达最高位置处,在此过程中安装板3拉伸动力件2的推杆,在

此过程中齿条5上升过程中克服磁铁11的吸力;进而推动件8开始工作将电机组件9推离传动件6,在此过程中推动力8的推杆伸出推动机座91在滑槽10内滑动,此时插件92远离插入槽64进而和其分离;进一步的在外部控制系统的控制下动力件2的推杆收缩带动安装板3和平印件4向下运动对布料进行平印步骤,此时完成平印步骤,进而推动件8带动机座91复位;然后在外部控制系统的控制下电机91再次启动,重复上述工序直到工作结束。

23.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种精准同步传送式平印装置,其特征在于:包括底板(1)、动力件(2)、安装板(3)、平印件(4)、传动件(6)以及电机组件(9);所述安装板(3)通过动力件(2)与底板(1)活动连接,所述安装板(3)上设置有齿条(5),所述平印件(4)通过安装板(3)与动力件(2)连接,所述底板(1)上设置有滑槽(10)、传送件(7)以及磁铁(11),所述传送件(7)通过传动件(6)与电机组件(9)活动连接,所述齿条(5)通过磁铁(11)与底板(1)活动连接,所述电机组件(9)通过滑槽(10)与底板(1)活动连接,所述传动件(6)与底板(1)固定连接,所述传动件(6)上设置有推动件(8),所述电机组件(9)通过推动件(8)的推杆与传动件(6)活动连接。2.根据权利要求1所述的一种精准同步传送式平印装置,其特征在于:所述传动件(6)包括第一传动轮(61)、第二传动轮(62)以及转轴(63),所述第一传动轮(61)与齿条(5)啮合,所述第二传动轮(62)与传送件(7)啮合,所述齿条(5)有多个。3.根据权利要求2所述的一种精准同步传送式平印装置,其特征在于:所述第一传动轮(61)和第二传动轮(62)通过转轴(63)与电机组件(9)活动连接,所述第一传动轮(61)具体为凸轮,所述齿条(5)的材质具体为铁磁性材料,所述电机组件(9)包括机座(91)、插件(92)以及电机(93),所述传送件(7)包括平轮(71)、齿轮(72)以及竖板(73),所述转轴(63)上设置有插入槽(64)。4.根据权利要求3所述的一种精准同步传送式平印装置,其特征在于:所述平轮(71)位于传送件(7)上靠近平印件(4)的一侧,所述齿轮(72)与第二传动轮(62)啮合,所述竖板(73)与底板(1)连接,所述插件(92)与插入槽(64)位置相对应。5.根据权利要求3所述的一种精准同步传送式平印装置,其特征在于:所述齿条(5)与磁铁(11)接触,多个所述齿条(5)位于第一传动轮(61)的同一侧,所述齿条(5)与安装板(3)固定连接,所述机座(91)通过推动件(8)的推杆与传动件(6)活动连接。

技术总结

本实用新型涉及一种精准同步传送式平印装置,包括底板、动力件、安装板、平印件、传动件以及电机组件;所述安装板通过动力件与底板活动连接,所述安装板上设置有齿条,所述平印件通过安装板与动力件连接,所述底板上设置有滑槽、传送件以及磁铁,所述传送件通过传动件与电机组件活动连接,所述齿条通过磁铁与底板活动连接,所述电机组件通过滑槽与底板活动连接,所述传动件与底板固定连接,所述传动件上设置有推动件,所述电机组件通过推动件的推杆与传动件活动连接。本实用新型提供一种精准同步传送式平印装置,确保平印件运动路径的精准性的效果,提高了平印的精准性,提高了平印后布料的一致性。布料的一致性。布料的一致性。

技术研发人员:姚明 陆海霞 徐海明 刘志准 陈杰 汪荣艳

受保护的技术使用者:江苏三丰特种材料科技有限公司

技术研发日:2021.04.08

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1