一种激光雕刻网纹辊的制作方法

1.本实用新型涉及金属辊件,尤其是涉及一种激光雕刻网纹辊。

背景技术:

2.目前,激光雕刻陶瓷微凹辊具有优良的耐磨性能,被广泛应用在高品质的涂布以及层压复合机械上。陶瓷微凹辊是通过热喷涂工艺形成高硬度的陶瓷层,并经过高精度的磨削以及镜面抛光加工后,激光机精密雕刻而成。能够根据客户的需求自由选择网线、容积以及排列形状等。特别是在使用刮刀的设备上,其耐磨损的性能能够得到很好的发挥,可以达到普通电镀硬铬数倍以上的使用寿命。现有的激光雕刻网纹辊由于网孔之间相连性差,油墨或涂料的在网孔之间流动不平稳,网孔的排空性能不佳,油墨或涂料的压力较大,网墙面积不易控制,从而可以减少了网纹辊的耐磨性。

技术实现要素:

3.本实用新型的目的是提供一种激光雕刻网纹辊,解决激光雕刻网纹辊网孔之间流动不平稳,网孔的排空性不佳,油墨或涂料的受压较大的问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种激光雕刻网纹辊,包括辊体结构以及设在辊体结构上的激光雕刻层结构,所述的辊体结构包括辊筒体、内闷头体以及与内闷头体一体设置的辊轴体结构,所述的辊筒体外部设置喷涂层,在喷涂层表面设置激光雕刻层,所述的激光雕刻层中设置网孔结构,所述的网孔结构由多组交错的雕刻网墙形成若干菱形的网穴。

5.所述的网穴的内角为30

°

/45

°

/60

°

。

6.所述的辊轴体结构与内闷头体为一体设置。

7.所述的辊轴体结构包括外轴段、中轴段、内轴段,内轴段与内闷头体外端连接,内轴段呈锥台型,所述的外轴段中还设置加强内套,

8.所述的网墙的宽度为5微米-4500微米,网墙之间间距为10微米-5000微米,所述的网穴的深度为10微米-500微米。

9.内闷头体采用45#圆钢或者不锈钢。

10.所述的辊筒体采用无缝钢管制成。

11.本实用新型的有益效果:由于采用在由于网孔之间相连,油墨或涂料的在网孔之间平稳流动,网孔的排空性能良好,油墨或涂料的压力最小,可以获得高质量的膜面效果,通过调整线数和角度,可以精准的控制网墙面积,从而可以调整网纹辊的耐磨性。

12.以下将结合附图和实施例,对本实用新型进行较为详细的说明。

附图说明

13.图1为本实用新型的构造示意图。

14.图2为图1的立体图。

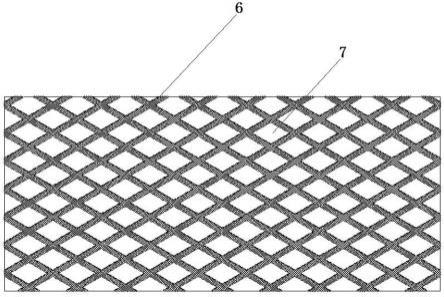

15.图3为图2的网孔结构中的局部放大图。

16.图4为本实用新型的另一种结构的构造示意图。

17.图中:1.辊筒体、2.内闷头体、3.辊轴体结构、4.喷涂层、5.激光雕刻层、6.雕刻网墙、7.网穴、31.外轴段、32.内轴段、33.内轴段。

具体实施方式

18.申请文本中术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

19.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

20.实施例1,如图1-4所示,一种激光雕刻网纹辊,包括辊体结构以及设在辊体结构上的激光雕刻层结构,所述的辊体结构包括辊筒体1、内闷头体2以及与内闷头体一体设置的辊轴体结构3,所述的辊筒体外部设置喷涂层4,在喷涂层表面设置激光雕刻层5,所述的激光雕刻层中设置网孔结构,所述的网孔结构由多组交错的雕刻网墙6形成若干菱形的网穴7。

21.所述的网穴7的内角为30

°

/45

°

/60

°

。

22.所述的辊轴体结构3与内闷头体2为一体设置。

23.所述的辊轴体结构包括外轴段31、中轴段32、内轴段33,内轴段33与内闷头体2外端连接,内轴段33呈锥台型,所述的外轴段中还设置加强内套 34,

24.所述的网墙6的宽度为5微米-4500微米,网墙6之间间距为10微米-5000 微米,所述的网穴7的深度为10微米-500微米。

25.内闷头体2采用45#圆钢或者不锈钢。

26.所述的辊筒体采用无缝钢管制成。

27.由于采用在由于网孔之间相连,油墨或涂料的在网孔之间平稳流动,网孔的排空性能良好,油墨或涂料的压力最小,可以获得高质量的膜面效果,通过调整线数和角度,可以精准的控制网墙面积,从而可以调整网纹辊的耐磨性。

28.以上的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

29.本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:

1.一种激光雕刻网纹辊,包括辊体结构以及设在辊体结构上的激光雕刻层结构,其特征在于:所述的辊体结构包括辊筒体、内闷头体以及与内闷头体一体设置的辊轴体结构,所述的辊筒体外部设置喷涂层,在喷涂层表面设置激光雕刻层,所述的激光雕刻层中设置网孔结构,所述的网孔结构由多组交错的雕刻网墙形成若干菱形的网穴。2.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的网穴的内角为30

°

/45

°

/60

°

。3.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的辊轴体结构与内闷头体为一体设置。4.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的辊轴体结构包括外轴段、中轴段、内轴段,内轴段与内闷头体外端连接,内轴段呈锥台型,所述的外轴段中还设置加强内套。5.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的网墙的宽度为5微米-4500微米,网墙之间间距为10微米-5000微米,所述的网孔的深度为10微米-500微米。6.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的内闷头体采用45#圆钢或者不锈钢制成。7.如权利要求1所述的激光雕刻网纹辊,其特征在于:所述的辊筒体采用无缝钢管制成。

技术总结

本实用新型是一种激光雕刻网纹辊,包括辊体结构以及设在辊体结构上的激光雕刻层结构,所述的辊体结构包括辊筒体、内闷头体以及与内闷头体一体设置的辊轴体结构,所述的辊筒体外部设置喷涂层,在喷涂层表面设置激光雕刻层,所述的激光雕刻层中设置网孔结构,所述的网孔结构由多组交错的雕刻网墙形成若干菱形的网穴。本实用新型的有益效果:由于采用在由于网孔之间相连,油墨或涂料的在网孔之间平稳流动,网孔的排空性能良好,油墨或涂料的压力最小,可以获得高质量的膜面效果,通过调整线数和角度,可以精准的控制网墙面积,从而可以调整网纹辊的耐磨性。整网纹辊的耐磨性。整网纹辊的耐磨性。

技术研发人员:严翼 方杰

受保护的技术使用者:芜湖村田激光技术有限公司

技术研发日:2022.07.07

技术公布日:2022/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1